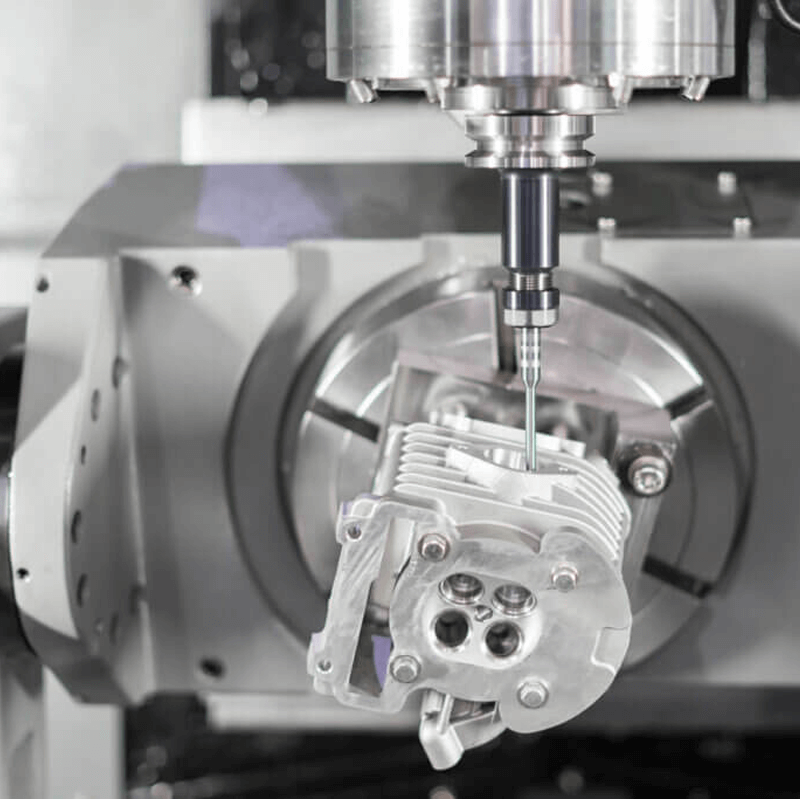

Kernprozesse für das Entgraten und Finishing von Metallteilen

Entgraten ist ein kritischer Prozess, der das Abkanten oder Abrunden von scharfen Kanten an Metallteilen umfasst, die während der Bearbeitung entstehen. Dieser Prozess ist entscheidend, um Grate, scharfe Ecken und restliches Material zu entfernen, das von Schneidwerkzeugen oder Schleifvorgängen zurückbleibt. Effektives Entgraten verbessert die Sicherheit, Funktionalität und die Gesamtqualität der Metallteile.

Fertigungsverfahren sind darauf ausgelegt, die Oberfläche eines Metallteils zu verfeinern, indem Bearbeitungsspuren, Zunder oder Grate entfernt werden. Diese Verfahren verbessern nicht nur die ästhetische Anziehungskraft des Teils, sondern auch seine Funktionalität und bereiten es auf weitere Behandlungen wie Beschichtung, Verchromung oder Lackierung vor. Das Finishing kann eine Vielzahl von Techniken umfassen, um eine glatte, polierte oder strukturierte Oberfläche zu erzielen, je nach den Anforderungen der endgültigen Anwendung.

Sowohl das Entgraten als auch das Finishing sind entscheidende Schritte im Herstellungsprozess, und eine sorgfältige Beachtung dieser Verfahren gewährleistet die Produktion von hochwertigen, präzisen Metallkomponenten.

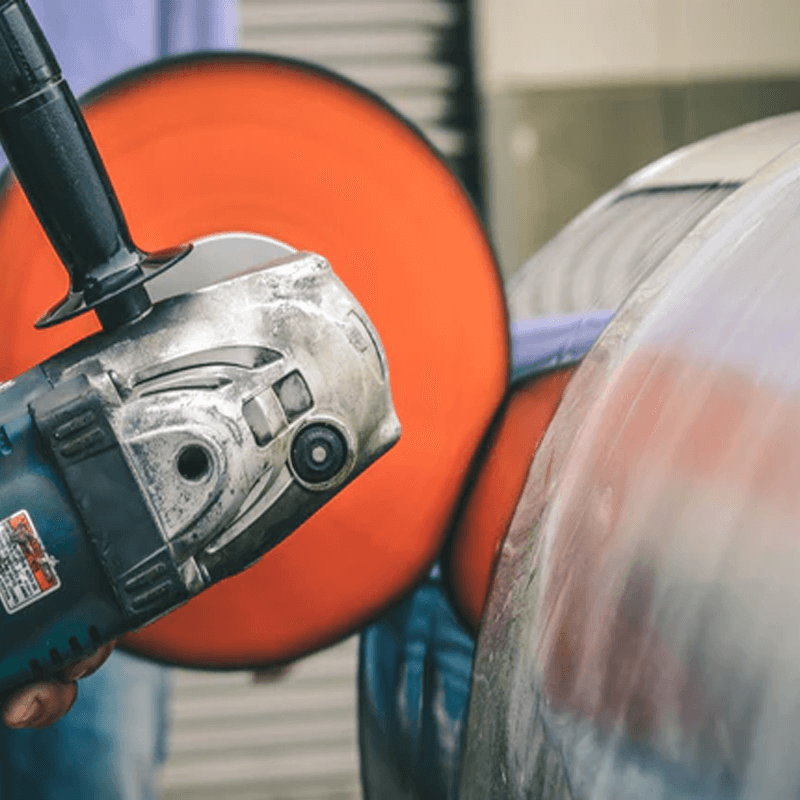

Handschleifen, Schleifen, Abziehen und Polieren

Trotz der Fortschritte in der Fertigungstechnologie bleibt die manuelle Bearbeitung ein wesentlicher Bestandteil der modernen Produktion. Viele Komponenten, selbst solche, die mit fortschrittlichen CNC-Geräten bearbeitet werden, werden durch manuelles Schleifen, Schmirgeln, Läppen und Polieren weiter verfeinert. Erfahrene Maschinenbauer oder Werkzeugmacher verwenden eine Vielzahl von Werkzeugen – darunter Feilen, Steine, Messer, Schleifblätter, Pasten und spezielle Entgratungsinstrumente –, um die gewünschte Oberfläche entsprechend den technischen Zeichnungen zu erreichen. Während diese manuellen Techniken entscheidend sind, um präzisen Spezifikationen gerecht zu werden, können sie arbeitsintensiv und kostspielig sein. Bei großflächigen Produktionsläufen identischer Teile werden häufig automatisierte Entgratungs- und Fertigungsprozesse eingesetzt, um die Effizienz zu steigern und die Gesamtkosten zu senken.

Präzisions-Ultra-Fine-Reinigungslösungen

Unsere fortschrittlichen Reinigungstechnologien gewährleisten, dass wir die höchsten Standards für die Sauberkeit von Bauteilen erfüllen. Durch den Einsatz von sowohl wasserbasierten als auch lösemittelbasierten Methoden bieten wir umfassende Reinigungslösungen, die auf die spezifischen Anforderungen unserer Kunden zugeschnitten sind. Unsere hochmodernen Geräte ermöglichen es uns, akribische Reinigungsergebnisse in verschiedenen Anwendungen zu liefern:

- Inline-Reinigung und Entfettung: Effiziente Bearbeitung von gestanzten und gezogenen Teilen direkt in der Produktionslinie.

- Großreinigungsdienste: Gründliche Reinigung großer Mengen gestanzter und gezogener Komponenten.

- Spezialisierte Reinigung von Stahl und Edelstahl: Fachgerechte Reinigung von gestanzten Teilen aus Stahl und Edelstahl, um eine überlegene Sauberkeit zu erreichen.

- Dämpfungsanalyse: Detaillierte Bewertung der Partikelreduktion und der Kontaminationskontrolle.

- Partikelanalyse: Umfassende Untersuchung sowohl metallischer als auch nicht-metallischer Partikel.

- Partikelklassifizierung: Bewertung von Partikeltypen und -größen gemäß den VDA Volumen 19 Standards.

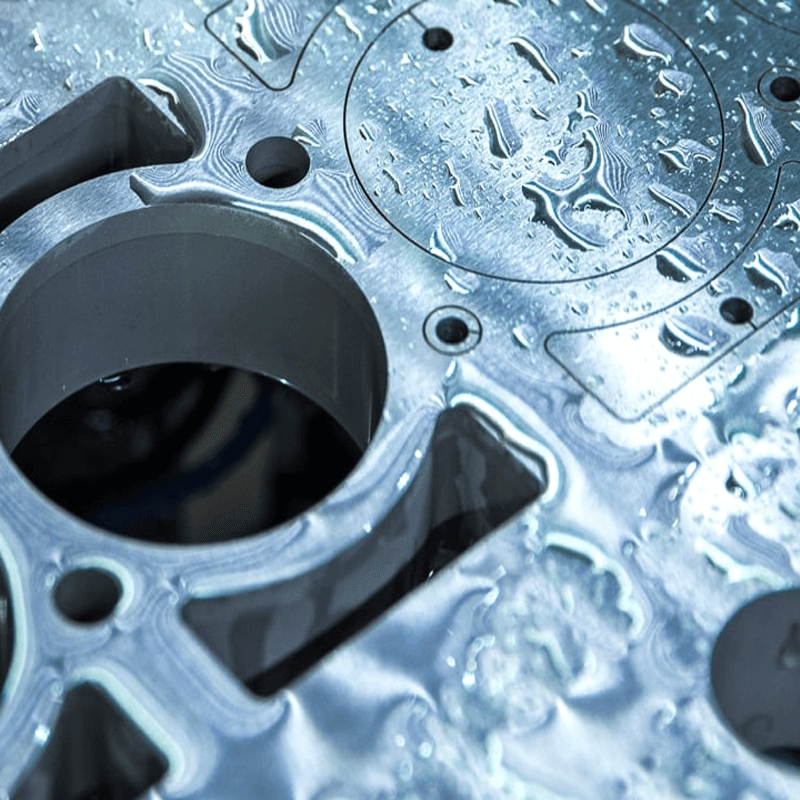

Massivbearbeitung

Die Massennachbearbeitung ist ein Batch-Verfahren, das abrasive Medien sowie rotierende oder vibrierende Gefäße verwendet, um gleichzeitig mehrere bearbeitete Teile zu entgraten und zu veredeln. Diese Technik bearbeitet alle Oberflächen, die mit dem Medium in Kontakt stehen. Die Geräte reichen von kompakten Tischgeräten, die ideal für Schmuck und kleine Komponenten sind, bis hin zu großen, rechteckigen Maschinen, die für die Veredlung erheblicher Teile wie Aluminiumflugzeugkomponenten ausgelegt sind. Die Gefäße sind mit langlebigem Gummi ausgekleidet, um sowohl die Ausrüstung als auch die Werkstücke zu schützen. Eine Vielzahl von Medientypen und -größen ist verfügbar, die je nach den physikalischen Eigenschaften der Teile und dem erforderlichen Materialabtrag zur Erzielung der gewünschten Oberflächenbeschaffenheit ausgewählt werden.

Angetriebene Bürste, Band- und Scheibenentgratung und -veredelung

Unsere fortschrittlichen Bürstensysteme sind darauf ausgelegt, Grate und Oberflächenunregelmäßigkeiten von gestanzten Streifen, einschließlich Edelstahlstreifen, effizient zu entfernen. Dieser Prozess integriert häufig Reinigungs- und Trocknungsphasen in der Produktionslinie, um die Einhaltung strenger Partikelreinheitsstandards, wie sie im VDA Band 19 festgelegt sind, sicherzustellen. Unsere Geräte verwenden rotierende Schleifscheiben, Bürsten und Trommeln, wodurch sie sich für die Bearbeitung von Blech- oder Plattenmaterialien eignen. Die Maschinen können gerichtete Oberflächenmuster oder „Strukturen“ erzeugen, während robotergestützte Zellen, die mit Elektrowerkzeugen und Schleifmitteln ausgestattet sind, effektiv Ecken bearbeiten und komplexe Oberflächen finishen.

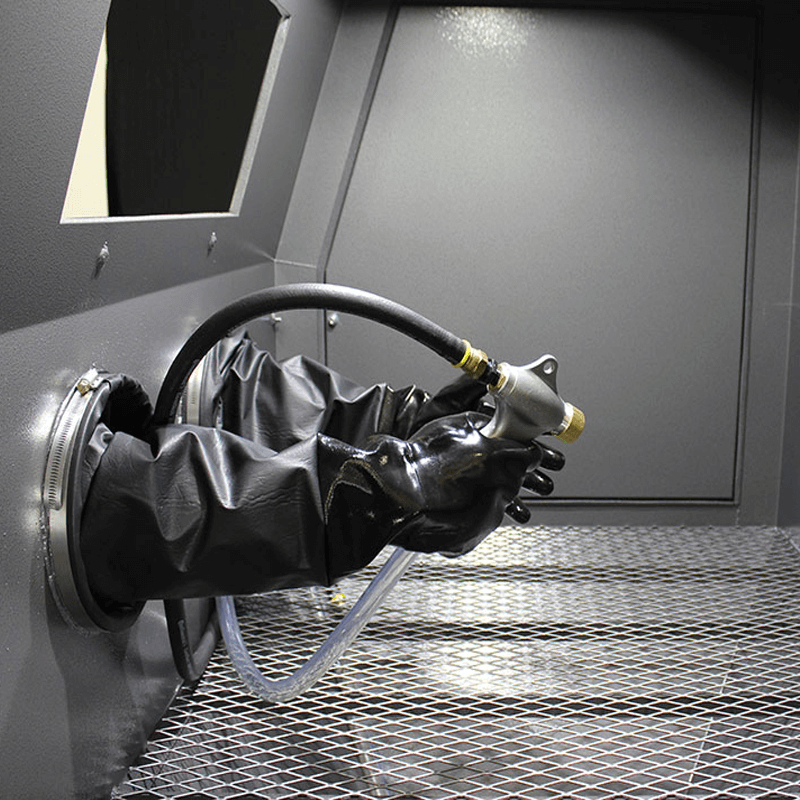

Strahlverfahren

Das Strahlen mit abrasiven Medien wird eingesetzt, um Grate und Oberflächenunregelmäßigkeiten von Einzelteilen zu entfernen, wobei verschiedene Strahlmittel verwendet werden. Glasperlen und Korund werden aufgrund ihrer Effektivität bei komplexen Geometrien ausgewählt. Bei diesem Verfahren werden feste abrasive Partikel, in der Regel durch Druckluft, beschleunigt, um mit hoher Geschwindigkeit auf die Oberfläche des Teils zu treffen. Die Wahl des Strahlmittels – basierend auf der Materialhärte und dem gewünschten Oberflächenfinish – stellt sicher, dass selbst die anspruchsvollsten Spezifikationen erfüllt werden. Für kleinere Teile werden geschlossene Kabinen verwendet, um Staub zu bändigen und die Bediener zu schützen, während robotergestützte Strahlanlagen und Mehrdüsenmaschinen den Prozess automatisieren, um konsistente Ergebnisse zu erzielen.

Elektrochemisches Entgraten und Polieren

Die elektrochemische Entgratung und Politur nutzt die anodische Metallschmelze, um die Oberfläche eines bearbeiteten Teils zu verfeinern. Dieser Prozess beinhaltet ein teil-spezifisches Werkzeug, das als Kathode fungiert, in Kombination mit einer Elektrolytlösung, um eine anodische Reaktion zu erzeugen. Diese kontrollierte Auflösung entfernt effektiv Oberflächenmaterial mit hoher Präzision.

Thermisches Altern

Thermisches Altern verwendet die Zündung von Abgasen in einer druckbeaufschlagten Kammer, um Grate von bearbeiteten Komponenten schnell zu entfernen. Der Prozess beruht auf der kleinen Größe der Grate, die in der sauerstoffreichen Umgebung schnell entzündet werden und verdampfen. Restliches Oxidpulver muss möglicherweise vor nachfolgenden Beschichtungsprozessen gereinigt werden. Beschleunigtes thermisches Altern simuliert die Bedingungen des Produktlebenszyklus, indem Teile schnellen Temperaturschwankungen ausgesetzt werden, die von -70 °C bis +180 °C reichen, um die Leistung unter extremen Bedingungen zu überprüfen.

Abrasives Fluss Polieren und Entgraten

Der abrasiv gesteuerte Flussprozess verwendet eine hin- und herbewegte, mit Schleifmitteln beladene Schlämme, um Oberflächen und Kanten komplexer Teile zu polieren und zu entgraten. Zwei vertikal gegenüberliegende Zylinder pumpen die Schlämme durch Passagen, die vom Werkstück und spezialisierten Werkzeugen geschaffen werden. Diese Methode ist besonders effektiv beim Entgraten und Polieren von Komponenten mit komplizierten inneren Merkmalen.

Plasma-Oberflächenbehandlung

Plasmaprocessing beinhaltet die Verwendung von teilweise ionisiertem Gas mit frei beweglichen Elektronen zur Vorbehandlung von Metalloberflächen vor dem Beschichten, Drucken oder Verkleben. Das Plasma entfernt effektiv Verunreinigungen und aktiviert die Oberfläche auf molekularer Ebene, wodurch die Haftungseigenschaften für nachfolgende Prozesse erheblich verbessert werden.

Metalloberflächenschutzprozesse

- Passivierung: Ein Prozess, der Edelstahl reinigt und behandelt, um Korrosion zu verhindern.

- Cadmiumbeschichtung: Bietet Korrosionsbeständigkeit, Lötbarkeit und antistatische Eigenschaften, häufig in der Luft- und Raumfahrt eingesetzt. Erhältlich in klaren, gelben, schwarzen oder olivgrünen Oberflächen.

- Pulverbeschichtung: Bietet außergewöhnliche Haltbarkeit und ist eine umweltfreundliche Alternative zu traditionellen Malmethoden.

- Eloxierung: Produziert eine gleichmäßige und langlebige Oxidschicht, die deutlich härter ist als natürliche Oxidation, und kann für Farboberflächen gefärbt werden.

- Verzinnung: Wird in der Lebensmittelindustrie und in der Elektronik aufgrund ihrer Lötbarkeit verwendet.

- Verzinkung: Verhindert Oxidation und Korrosion und verlängert die Lebensdauer des Ausgangsmaterials.

- Verchromung: Primär eine dekorative Oberflächenbehandlung, reduziert die Verchromung auch die Reibung.

- Vergoldung und Versilberung: Ideal für dekorative Zwecke und in der Elektronik aufgrund der Korrosionsbeständigkeit verwendet.

- Schwarzoxid: Bietet hervorragenden Korrosionsschutz für Produkte mit Öl- oder Wachsbeschichtungen im Innenbereich.

- Glühen: Ein Wärmebehandlungsprozess, der das Material durch Verringerung seiner Festigkeit erweicht.

- Wärmebehandlung/Alterung: Erhöht die Härte und Festigkeit des Materials durch kontrollierte Backprozesse.