Übersicht

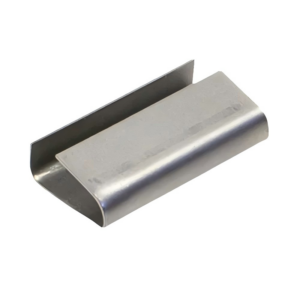

Maßgeschneiderte doppelte Biegemeta stamping-Steckdosen (Edelstahlklammern / Schrapnelle) sind präzisionsgefertigte Kontakt- und Haltekomponenten, die für elektrische Steckdosen, PCB-Terminals, Batterieanschlüsse und mechanische Befestigungsanwendungen entwickelt wurden. Sie werden durch hochpräzise Fertigung hergestellt. progressives Stanzverfahren und sekundär bildend, liefern diese doppelt gebogenen Clips eine vorhersehbare Federkraft, niedrigen Kontaktwiderstand, ausgezeichnete Ermüdungsbeständigkeit und Korrosionsbeständigkeit für anspruchsvolle Anwendungen in der Automobilindustrie, Telekommunikation, Unterhaltungselektronik und Industrie. Wir bieten umfassende OEM-Dienstleistungen an – von DFM, Werkzeugbau und Prototypenläufen bis hin zu hochvolumigem, progressivem Stanzen, Oberflächenveredelung und Montage.

Merkmale

| Attribut | Einzelheiten |

|---|---|

| Ursprungsort | Xiamen, China |

| Markenname | OEM / Maßanfertigung |

| Materialoptionen | Edelstahl SUS301, SUS304, SUS316; federgehärtete Legierungen auf Anfrage. |

| Dickenbereich | 0,05 mm – 2,0 mm (typisch 0,10–1,0 mm) |

| Prozess | - Progressive Metallstanzen - Doppelbiegen - Sekundärformung - Prägen |

| Toleranz | ±0,01 mm (kritische Merkmale), ±0,02 mm typisch |

| Oberflächenbehandlung | Passivierung - Elektropolieren - Zinn/Nickel/Silber Beschichtung - PVD (Physikalische Dampfabscheidung) - Schwarzoxid |

| MOQ | Auf Kundenanforderung (kleine Prototypenläufe akzeptiert) |

| Muster-Lieferzeit | 5–10 Werktage (werkzeugabhängig) |

| Produktionsvorlaufzeit | 2–6 Wochen (je nach Bestellgröße und Werkzeug) |

| Inspektion | 100 % visuell + Probenahme mit CMM, Kontaktwiderstand, Federkraftprüfung |

| Zertifizierungen | ISO 9001:2015, IATF 16949 (verfügbar), RoHS-konform |

| Verpackung | Anti-Rost-Papier, versiegelte Polybeutel, maßgefertigte Kartons; JIT/Kanban-Optionen |

Hauptmerkmale & Vorteile

- Präzise Doppelbiegung-Geometrie – konstruierte Biegungen sorgen für eine konsistente Haltekraft und wiederholbare mechanische Leistung.

- Hohe Ermüdungslebensdauer — Federhärte und kontrollierte Formgebung gewährleisten eine stabile Rückfederung und Millionen von Betätigungszyklen.

- Geringer Kontaktwiderstand — metallurgische Oberflächenbehandlungen und optionale Edelmetallbeschichtungen gewährleisten eine zuverlässige elektrische Verbindung.

- Robuste Korrosionsbeständigkeit – rostfreie Basislegierungen plus Passivierung oder Beschichtung für eine lange Lebensdauer in anspruchsvollen Umgebungen.

- Skalierbare Produktion – schnelles Prototyping bis hin zu hochvolumigem progressivem Stanzen mit hauseigenen Werkzeugen.

Typischer Herstellungsprozess

- DFM & Werkzeugbau — Teileoptimierung für progressives Stanzen; Multistationen-Progressivwerkzeugdesign.

- Blanking & Progressive Stamping — high-speed presses with automated feeders produce formed blanks with double-bend geometry.

- Sekundärformgebung — präzises Biegen, Prägen, Trimmen und Stanzen bis zum endgültigen Profil.

- Stressabbau und Wärmebehandlung – wo erforderlich zur Stabilisierung des Federhärtezustands und zur Verbesserung der Ermüdung.

- Oberflächenbehandlung — Beizen/Passivierung oder Beschichtung (Sn/Ni/Ag) und optional Elektrolytpolieren.

- Reinigung & Trocknung — Ultraschallreinigung und kontrolliertes Trocknen zur Entfernung von Bearbeitungsrückständen.

- Testen & Verpacken — elektrische, mechanische und umwelttechnische Prüfungen, gefolgt von schützender Verpackung.

Oberflächenbehandlungsoptionen

- Elektro-Zinn (Sn) Beschichtung — lötbare Oberfläche, guter Korrosionsschutz.

- Elektro-Nickel (Ni) Beschichtung — Verschleiß- und Oxidationsbeständigkeit, Unterlage für Gold/Silber.

- Silberbeschichtung — hervorragende Leitfähigkeit für Hochstromkontakte.

- Passivierung (Salpetersäure/Chromsäure) – Verbesserung der Korrosionsbeständigkeit von Edelstahl.

- Elektropolieren – glatte, reibungsarme Oberfläche für verbesserte Abnutzung und Sauberkeit.

- PVD / Schwarze Oxidierung — ästhetische und dünne Schutzbeschichtungen für spezielle Anwendungen.

Qualitätssicherung & Testen

- 100% visuelle Inspektion von kritischen Oberflächen- und Formfehlern.

- Dimensionalverifikation mit ZEISS / Mitutoyo Koordinatenmessgeräten und optischen Vergleichsinstrumenten.

- Mechanische Prüfungen: Federkraftkurve, Einfüg- / Herausziehkraft, Härte- und Zugversuche.

- Elektrische Prüfungen: Kontaktwiderstand und Durchgangsprüfung gemäß Prüfplan.

- Umweltzuverlässigkeit: Salzsprühnebel (ASTM B117), Feuchtigkeit und thermische Zyklen nach Bedarf.

- Ermüdungslebensvalidierung: zyklische Betätigungstests gemäß den vom Kunden festgelegten Zyklen.

- Rückverfolgbarkeit: Loscodierung, Materialzertifikate (MTC) und vollständige Prozesskontrolldokumentation.

Fabrikfähigkeiten

Unser Metallstanz-Campus ist mit 25 Hochleistungsstanzen (25–300 Tonnen), präziser Konstruktion und Herstellung von progressiven Werkzeugen, CNC-Draht-Elektroerosion, Coil-Fütterungs-Progressivlinien mit automatischen Zuführungen, sekundären Formzellen, Ultraschallreinigung und hauseigenen Galvanisierungsanlagen ausgestattet. Unser Inspektionslabor umfasst Koordinatenmessgeräte (KMG), Salznebelkammern, Kontaktwiderstandsprüfstände und Ermüdungsprüfstände. Wir arbeiten nach den ISO 9001- und IATF 16949-Vorgaben und unterstützen Rapid Prototyping, PPAP und langfristige Lieferverträge.