Beschreibung:

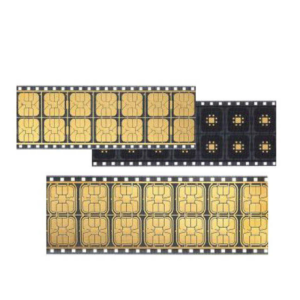

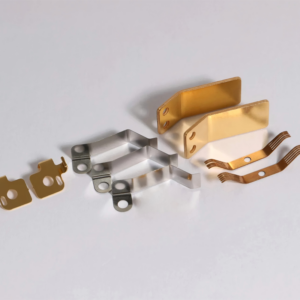

Unsere maßgeschneiderte Vergoldung Progressives Stanzen Antimüdigkeits-Anschlüsse und -Stecker für Elektrofahrzeuge sind so konzipiert, dass sie überlegene elektrische Leistung und Langlebigkeit in anspruchsvollen EV-Anwendungen bieten. Gefertigt aus hochleitfähigem Kupfer oder Messinglegierungen, durchlaufen diese Anschlüsse und Stecker eine präzise Stanzbearbeitung mit progressiven Stempeln, um komplexe Geometrien mit konsistenten Federcharakteristiken und antimüdigkeits Eigenschaften zu bilden. Nach dem Stanzen wird jedes Bauteil mit einem kontrollierten Vergoldungsprozess versehen, der optimalen Korrosionsschutz, geringen Kontaktwiderstand und langfristige Zuverlässigkeit gewährleistet. Unser umfassender OEM-Service umfasst die individuelle Bauteilgestaltung, die Entwicklung fortschrittlicher Werkzeuge, das progressive Stanzen, selektives Beschichten und die Endmontage und bietet schlüsselfertige Lösungen, die auf die strengen Anforderungen von Antriebsstrang- und Batteriesystemen für Elektrofahrzeuge zugeschnitten sind.

Grundlegende Informationen:

- Ursprungsort: Xiamen, China

- Markenname: OEM

- Material: Hochleitfähiges Kupfer (C110/C102), Messing (H65) oder maßgeschneiderte Legierungen

- Goldbeschichtungsdicke: 0,2–2,0 µm (gemäß Kundenspezifikationen)

- Verpackung: Individuelle antistatische Schutzverpackung

- Lieferzeit: 15–25 Tage

- Größe: Vollständig an Ihre Zeichnungen anpassbar

- Service: End-to-End OEM-Lösungen

- MOQ: Flexibel, Basierend auf Ihren Anforderungen

- Form & Konfiguration: Individuelle Designs unterstützt (Klinge, Stift, Federkontakt usw.)

- Zertifizierung: ISO 9001, IATF 16949

Hauptvorteile unserer Lösungen:

- Präzisions-Progressivstanzen mit Ant Ermüdungsmerkmalen

Liefert eine gleichmäßige Kontaktfederspannung und eine verbesserte Flex-Lebensdauer, die eine zuverlässige Leistung über Tausende von Steckzyklen hinweg gewährleistet. - Überlegene elektrische Leitfähigkeit

Die Verwendung von hochreinem Kupfer oder Messinglegierungen in Kombination mit einer Goldbeschichtung minimiert den Kontaktwiderstand und maximiert die Strombelastbarkeit. - Langzeitkorrosions- und Verschleißbeständigkeit

Die Vergoldung bietet einen außergewöhnlichen Schutz gegen Oxidation und Reibkorrosion und gewährleistet stabile elektrische Verbindungen über die gesamte Lebensdauer des Fahrzeugs. - Kostengünstige Serienfertigung

Optimierte progressive Stanzprozesse erreichen enge Toleranzen und minimieren Abfall, was eine wirtschaftliche Großserienfertigung ermöglicht, ohne die Qualität zu beeinträchtigen.

Sekundärverarbeitungsdienste:

- Selektive Vergoldung

Verwendet Präzisionsmaskierung und elektrochemische Beschichtungstechniken, um Gold nur dort aufzubringen, wo es nötig ist – Materialkosten zu sparen und gleichzeitig die angestrebte Kontaktleistung zu erreichen. - Zinn- oder Nickelunterteller

Depositiert eine dünne Nickel- oder Zinnunterlage (1–2 µm) vor der Vergoldung, um die Haftung zu verbessern, die Diffusion von Basismetallen zu verhindern und die allgemeine Haltbarkeit der Beschichtung zu erhöhen. - Punktschweißen & Ultraschallschweißen

Bietet eine robuste Verbindung von Draht zu Anschluss oder Stapelbaugruppen, die mechanische Festigkeit und konstante elektrische Kontinuität in Mehrpin-Verbinderanordnungen gewährleistet. - Präzisionslaserkennzeichnung

Verwendet hochkontrastierendes Lasergravieren, um Teilenummern, Logos oder Rückverfolgbarkeitscodes einzuprägen, ohne die Beschichtungsintegrität oder die elektrische Leistung zu beeinträchtigen.

Qualitätssicherung:

Unser strenges Qualitätsmanagement für maßgeschneiderte Goldbeschichtung, progressive Stanzteile, Ant ermüdungsanschlüsse und -stecker entspricht den Standards ISO 9001 und IATF 16949 und spiegelt die strengen Anforderungen der Automobilindustrie wider. Jede Produktionscharge wird einer folgenden Prüfung unterzogen:

- In-Prozess Dimensionale Überprüfung mittels Koordinatenmessgeräten (KMG), um präzise Formen und Toleranzen zu bestätigen.

- Federkraft- und Ermüdungstests mit speziellen Vorrichtungen zur Validierung der Kontaktbeständigkeit über 10.000+ Zyklen.

- Messung der Goldbeschichtungsdicke mit Röntgenfluoreszenz (XRF)-Analysatoren, um eine gleichmäßige Beschichtung gemäß den Entwurfsspezifikationen sicherzustellen.

- Kontaktwiderstandsmessung an automatisierten Prüfständen zur Überprüfung niedriger Milliohm-Werte unter festgelegten Stromlasten.

- Umweltkorrosionsprüfungen in Salznebelkammern (ASTM B117), um die Langlebigkeit von Beschichtungen unter extremen Bedingungen zu bewerten.

- Visuelle und Oberflächenfehlerinspektion mithilfe hochauflösender optischer Kameras und automatisierter Vision-Systeme zur Erkennung von Beschichtungsfehlern, Graten oder Mikrorissen.

Diese strengen Evaluationsprotokolle gewährleisten, dass jeder Anschluss und Connector die Zuverlässigkeit und Leistung bietet, die von Batterien und Energiesystemen für Elektrofahrzeuge gefordert werden.

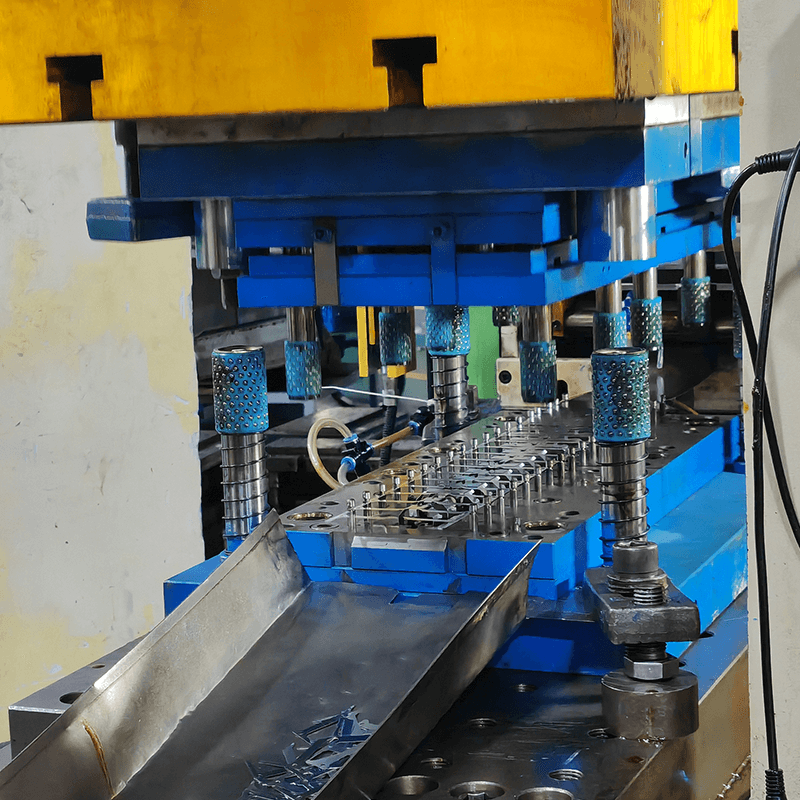

Unsere moderne Produktionsstätte ist mit hochmodernen Maschinen ausgestattet, um die höchste Präzision und Effizienz bei der Herstellung von IC-Leitrahmen zu gewährleisten. Wir betreiben hochtonnage-progressive Stanzpressen sowie präzise Draht-EDM-Maschinen, CNC-Schleifwerkzeuge und Lasermarkierungssysteme. Unsere Beschichtungsmöglichkeiten umfassen Galvanik, Nickelbeschichtung und Goldbeschichtung, sodass wir gleichmäßige und hochwertige Oberflächen für all unsere Produkte liefern können. Darüber hinaus sorgen unsere strengen Qualitätskontrollprozesse, die ISO 9001- und IATF 16949-Zertifizierungen sowie automatisierte Inspektionssysteme dafür, dass jede Charge von Leitrahmen die höchsten Branchenstandards für Leistung und Haltbarkeit erfüllt.

Unser hochmodernes Produktionsgebäude ist ausgestattet mit:

- 30 Hochtonnage-Progressiv-Stanzpressen (50–500 Tonnen), konfiguriert für Mehrstationenbetriebe, bieten präzise, hochgeschwindigkeits Metallumformung mit konsistenten Ant Ermüdungsmerkmalen.

- Präzisions-CNC-Fräs- und Drehzentren für die Werkzeugwartung, Nachbearbeitung von Stanzteilen und die Herstellung maßgeschneiderter Vorrichtungen.

- Hochpräzise Drahterodier- und Spiegelerodiersysteme zur Herstellung komplexer Werkzeugeinsätze mit ±0,005 mm Toleranzen, die eine außergewöhnliche Lebensdauer der Stempel und eine hohe Genauigkeit der Teile gewährleisten.

- Selektive Galvaniklinien, einschließlich automatisierter Eintauchstationen und Maskierungsvorrichtungen, die die Abscheidung von Gold, Zinn und Nickel unter streng kontrollierten Stromdichten und Badchemien unterstützen.

- Laserbeschriftungs- und Laserschneidstationen für dauerhafte, hochkontrastierende Teileidentifikation und sekundäres Formen.

- Automatisierte Ultraschallreinigungsbäder zur Entfernung von Schmutz und Beschichtungsrückständen vor der Endmontage.

Zertifiziert nach ISO 9001 und IATF 16949, integriert unser Werk ein engagiertes Qualitätssicherungsteam, das mit 3D-optischen Projektoren, XRF-Beschichtungsanalysatoren, Koordinatenmessmaschinen (CMMs), elektrischen Kontaktwiderstandstestern und Salzsprühkabinen ausgestattet ist, um kompromisslose Qualitätsstandards aufrechtzuerhalten. Automatisierte Materialhandhabungssysteme und präzise Stanzwerkzeuge verbessern den Durchsatz und die Konsistenz weiter und stellen sicher, dass jeder Stecker und jede Klemme die höchsten Standards für Leistung, Haltbarkeit und Zuverlässigkeit in Anwendungen für Elektrofahrzeuge erfüllt.