Was sind Metallstanzen?

Im Metallstanzen übt ein männlicher Stempel Kraft auf ein Metallblech aus und drückt es in eine weibliche Matrize mit einer konkaven Form. Dieser Druck formt das Metall so, dass es der Kontur der Matrize entspricht, ohne dass Wärme verwendet wird. Je nach Design kann die Matrize entweder formen, schneiden oder beide Vorgänge gleichzeitig ausführen.

Stanzwerkzeuge gibt es in verschiedenen Größen und Konfigurationen, die auf Projekte von Mikroelektronik bis hin zu Luft- und Raumfahrtkomponenten zugeschnitten sind. Es gibt mehrere spezialisierte Arten von Werkzeugen, die in verschiedenen Stanzprozessen verwendet werden:

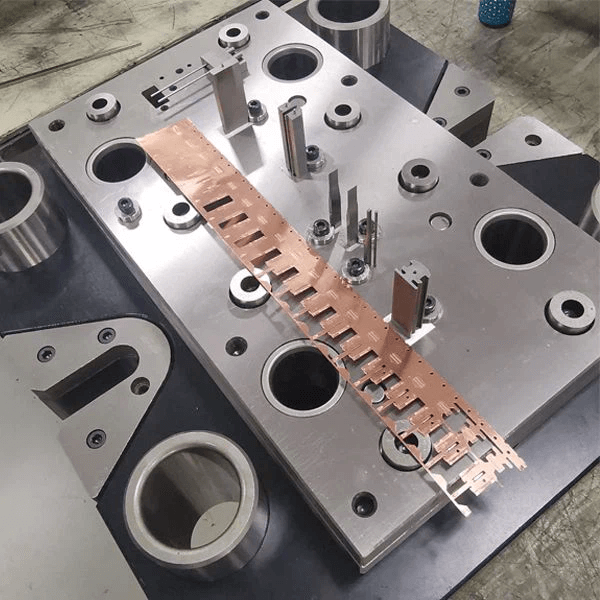

- Fortschrittliche Stanzwerkzeuge: Diese werden beim progressiven Stanzen eingesetzt, bei dem der Metallstreifen eine Reihe von aufeinanderfolgenden Schneid- und Biegeoperationen durchläuft, während er noch mit dem Streifen verbunden ist. Fortschrittliche Stanzwerkzeuge werden in Mehrstationen-Stanzprozessen verwendet.

- Transferwerkzeuge: Ähnlich wie progressive Werkzeuge werden Transferwerkzeuge für sequenzielle Operationen in der Hochvolumenproduktion eingesetzt. Im Gegensatz zum progressiven Stanzen beinhaltet das Transferstanzen keinen kontinuierlichen Metallstreifen. Transferwerkzeuge werden typischerweise für größere oder tiefgezogene Komponenten verwendet, die zwischen verschiedenen Stationen bewegt werden.

- Linienwerkzeuge: Entwickelt für das Stempeln mit Tandemlinien sind Linienwerkzeuge ideal für große Komponenten und Projekte, die nicht effizient mit einer einzelnen Stanzmaschine produziert werden können.

- Verbundwerkzeuge: Diese Werkzeuge führen sowohl Schneid- als auch Formvorgänge in einem einzigen Pressstoß aus. Sie sind effizient für Prozesse, die simultanes Schneiden und Formen erfordern.

Die Wahl des geeigneten Stanzwerkzeugs hängt von den spezifischen Fertigungsanforderungen und der Geometrie Ihres Bauteils ab. Unsere Experten können Ihnen dabei helfen, das effektivste Werkzeug für Ihr Projekt auszuwählen, um optimale Ergebnisse zu gewährleisten.

Schneidoperationen für Stanzwerkzeuge

Stanzwerkzeuge führen verschiedene Form- und Schneidoperationen an Metallhalbzeugen durch. Zu den verschiedenen Stanzoperationen werden häufig die folgenden Schneidmethoden eingesetzt:

- Entgraten: Das Entgraten umfasst das Entfernen von überschüssigem Metall entlang der Kanten eines Bauteils, um eine saubere und präzise Oberfläche zu erzielen. Dieser Vorgang stellt sicher, dass das Endprodukt den erforderlichen Spezifikationen entspricht.

- Stanzen: Stanzen schneidet ein vollständiges oder teilweise vollständiges Bauteil aus einem Metallblech aus. Diese Methode wird verwendet, um das Bauteil für die weitere Bearbeitung oder Endbearbeitung vorzubereiten.

- Stanzen: Stanzen erzeugt ein Loch, typischerweise rund oder rechteckig, an einer bestimmten Stelle im Metallbauteil. Dieser Vorgang ist entscheidend für Bauteile, die präzise Lochplatzierungen erfordern.

- Schneiden: Schneiden beinhaltet das Trennen des Metallwerkstücks entlang einer geraden Linie. Diese Methode wird verwendet, um gerade Kanten zu erzeugen oder überschüssiges Material abzutrennen.

- Laschen: Laschen beinhaltet das Erstellen von Schlitzen in einem Metallstreifen, ohne ihn vollständig zu durchtrennen. Diese Technik wird häufig verwendet, um Teileträger in progressiven Stanzvorgängen zu formen.

- Nuten: Nuten erzeugen eine Reihe von eingeschnittenen Nuten entlang des Umfangs eines Metallstreifens. Diese Operation wird häufig im progressiven Stanzen verwendet, um spezifische Muster oder Merkmale zu schaffen.

Jeder Schneidvorgang spielt eine entscheidende Rolle bei der Erreichung der gewünschten Form und Funktionalität der gestanzten Metallteile, abhängig von den spezifischen Anforderungen des Projekts.

Der Prozess der Werkzeugherstellung

Die Entwicklungs- und Fertigungskapazitäten von Formen sind entscheidend, da die Qualität und Präzision der Formen direkten Einfluss auf die Gesamtqualität und Genauigkeit der fertigen Produkte haben.

Schritt 1: Anforderungsanalyse (DFM)

In der Anfangsphase der Formenherstellung ist eine gründliche Anforderungsanalyse unerlässlich. Der Prozess des Design for Manufacturability (DFM) spielt eine entscheidende Rolle, um sicherzustellen, dass das Formdesign mit den Fertigungsmöglichkeiten übereinstimmt und potenzielle Produktionsherausforderungen minimiert. Wichtige Überlegungen in dieser Phase umfassen Biegeradien, Nuten, Bohrungsplatzierungen, Materialspezifikationen, Toleranzen, Wandstärken und Gesamtmaße. Dieser Schritt ist entscheidend, da die Effektivität des Designs sowohl den Fertigungsprozess der Form als auch die Qualität des Endprodukts erheblich beeinflusst.

Schritt 2: Werkzeugdesign

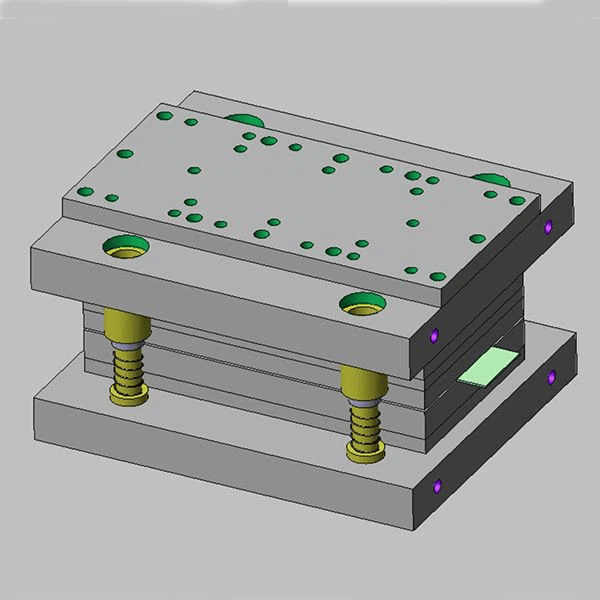

Die Werkzeugkonstruktionsphase konzentriert sich auf die Entwicklung eines umfassenden 3D-Modells der Form, das alle wesentlichen Komponenten und Merkmale integriert. Dazu gehören:

a. Stanzprozessparameter: Festlegung von Faktoren wie Druck, Geschwindigkeit und Frequenz.

b. Formenstruktur: Entwerfen von Elementen wie dem Formgrundkörper, oberen und unteren Platten, Führungsstützen und Federn.

c. Stanzspezifikationen: Bestimmung der Positionierung, Menge, Größe und Form der Stempel.

Die Anordnung der Stempel ist ein entscheidender Aspekt des Formenbaus, da sie direkt die Form und die Maßgenauigkeit der gestanzten Teile, die Produktionskosten und die Langlebigkeit der Form beeinflusst.

Schritt 3: Materialauswahl

Die Wahl des geeigneten Formmaterials ist entscheidend und hängt von Faktoren wie der Art des hergestellten Teils, der erforderlichen Präzision und dem erwarteten Produktionsvolumen ab. Häufig verwendete Materialien sind SKD11, D2 und CR12. Das ausgewählte Material muss den während der Herstellung auftretenden Belastungen standhalten und gleichzeitig die Produktion von Teilen mit der notwendigen Qualität und Konsistenz gewährleisten.

Schritt 4: Werkzeugbearbeitung und Wärmebehandlung

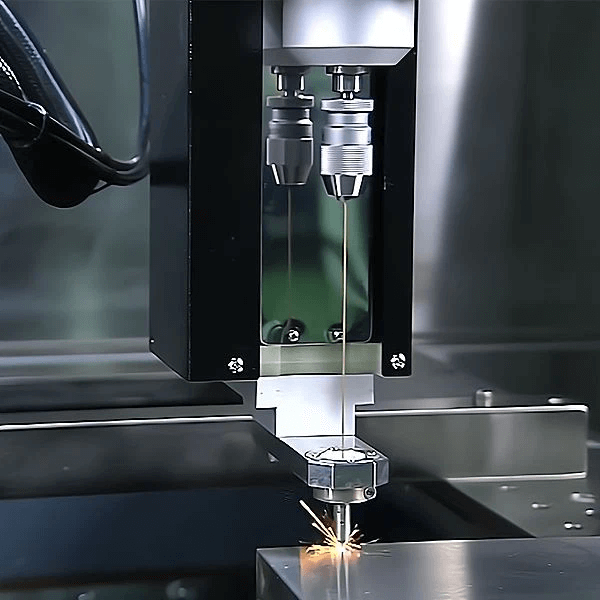

Nach der Auswahl des Formenmaterials erfolgt die erste Formgebung durch Verfahren wie Fräsen, Drehen und Bohren. Für komplexe Formen oder hochpräzise Einsätze ist das Draht-Elektroerosionsschneiden (WEDM) entscheidend, um die erforderliche Detailgenauigkeit und Verschleißfestigkeit zu erreichen.

Nach der Bearbeitung werden sowohl die oberen als auch die unteren Formkomponenten einer Wärmebehandlung unterzogen. Dieser Prozess verbessert die Festigkeit und Haltbarkeit des Materials, indem er seine Mikrostruktur verändert und somit die mechanischen Eigenschaften verbessert.

Schritt 5: Werkzeugveredelung

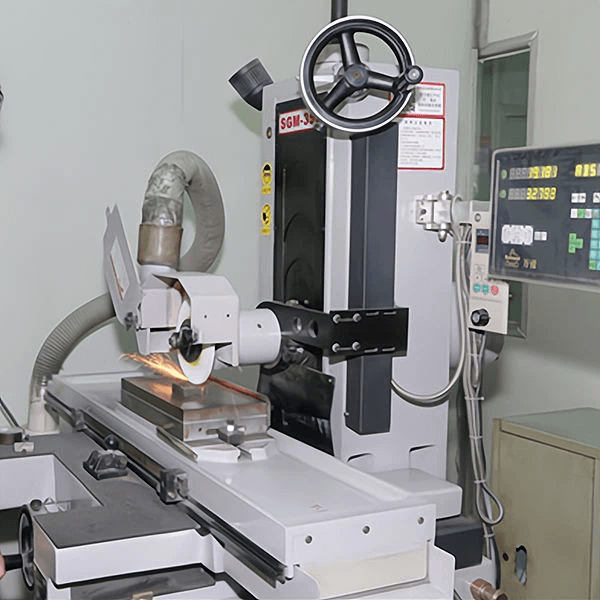

Um die erforderliche Oberflächenbeschaffenheit und Maßgenauigkeit zu erreichen, durchläuft die Form einen sorgfältigen Nachbearbeitungsprozess. In dieser Phase können Techniken wie Schleifen und Polieren zum Einsatz kommen, die auf die spezifischen Anforderungen des Endteils abgestimmt sind. Die Nachbearbeitung stellt sicher, dass die Form das gewünschte Maß an Genauigkeit und Oberflächenqualität liefert, das für hochpräzise Komponenten unerlässlich ist.

Schritt 6: Montage und Prüfung

Die letzte Phase im Herstellungsprozess von Formen umfasst die Montage und umfassende Prüfung der Form. In diesem Schritt werden alle Formkomponenten zu ihrer endgültigen Konfiguration zusammengebaut. Die montierte Form unterliegt einer Reihe von Tests, um zu überprüfen, ob sie allen Entwurfsspezifikationen entspricht und Teile mit der erforderlichen Qualität produziert. Dieser Testprozess umfasst die Herstellung von Musterteilen, die Inspektion der Form auf eventuelle Mängel und die Durchführung notwendiger Anpassungen, um eine optimale Leistung und Präzision sicherzustellen.

Vorteile von Plantmetal für Ihre Metallteile

Certifications

Our company is certified with IATF16949 and ISO13485, ensuring adherence to the highest industry standards for quality and precision.

Schnelle Lieferung Wir bieten beschleunigte Lieferdienste für alle Metallteile an und gewährleisten eine zügige Erfüllung Ihrer Bestellungen.

Umfassende After-Sales-Unterstützung Unsere Überseeanlagen bieten lokale Produktionsmöglichkeiten, die Unterstützung und Service für internationale Märkte verbessern.

Maßgeschneiderte Lösungen Wir sind auf die Bereitstellung maßgeschneiderter Lösungen spezialisiert, um spezifische Projektanforderungen zu erfüllen, wobei wir auf unser umfangreiches Fachwissen und fortschrittliche Technologie zurückgreifen.

Werkzeuge spielen eine entscheidende Rolle im Metallstanzprozess, wobei ihr Design und ihre Herstellung für den Erfolg jedes Stanzprojekts von entscheidender Bedeutung sind. Bei Plantmetal sind wir bestrebt, optimale Lösungen zu liefern, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie ein einfaches Stanzwerkzeug oder ein anspruchsvolles Mehrstufenwerkzeug benötigen, unser Fachwissen stellt sicher, dass wir Ihre einzigartigen Werkzeuganforderungen mit Präzision und Exzellenz erfüllen können.