Descripción:

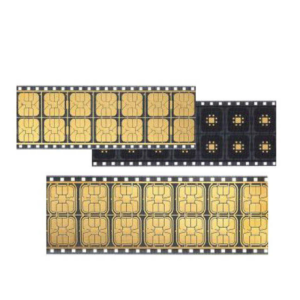

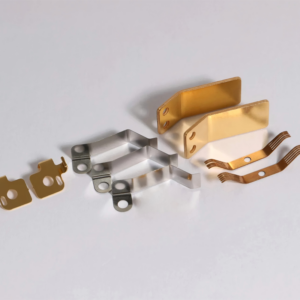

Nuestra Baño de Oro Personalizado Estampación Progresiva Terminales y Conectores Antifatiga para Vehículos Eléctricos están diseñados para ofrecer un rendimiento eléctrico superior y durabilidad en aplicaciones exigentes de vehículos eléctricos (EV). Fabricados con aleaciones de cobre o latón de alta conductividad, estos terminales y conectores pasan por un proceso de estampado progresivo de alta precisión para formar geometrías complejas con características de resorte consistentes y propiedades antifatiga. Tras el estampado, cada componente se termina con un proceso controlado de galvanoplastia de oro, asegurando una resistencia óptima a la corrosión, baja resistencia al contacto y fiabilidad a largo plazo. Nuestro servicio integral de OEM abarca el diseño de piezas personalizadas, el desarrollo de herramientas avanzadas, el estampado progresivo, la galvanoplastia selectiva y el ensamblaje final, proporcionando soluciones llave en mano adaptadas a los requisitos exigentes de los sistemas de tren motriz y baterías de vehículos eléctricos.

Información básica:

- Lugar de origen: Xiamen, China

- Nombre de la marca: OEM

- Material: Cobre de alta conductividad (C110/C102), latón (H65) o aleaciones personalizadas.

- Grosor de chapado en oro: 0,2–2,0 µm (según especificaciones del cliente)

- Embalaje: Embalaje protector antiestático personalizado

- Tiempo de entrega: 15–25 días

- Tamaño: Totalmente personalizable según tus dibujos.

- Servicio: Soluciones OEM de extremo a extremo

- MOQ: Flexible, según tus requisitos.

- Forma y Configuración: Se admiten Diseños Personalizados (Cuchilla, Pin, Contacto de Resorte, etc.)

- Certificación: ISO 9001, IATF 16949

Ventajas clave de nuestras soluciones:

- Estampado Progresivo de Precisión con Características Antifatiga

Ofrece una fuerza de resorte de contacto uniforme y una vida útil de flexión mejorada, garantizando un rendimiento fiable a través de miles de ciclos de acoplamiento. - Conductividad eléctrica superior

Utilizando cobre de alta pureza o aleaciones de latón combinadas con un baño de oro se minimiza la resistencia de contacto y se maximiza la capacidad de transporte de corriente. - Resistencia a la corrosión y al desgaste a largo plazo

El chapado en oro ofrece una protección excepcional contra la oxidación y la corrosión por fricción, garantizando conexiones eléctricas estables durante toda la vida del vehículo. - Producción de Alto Volumen Rentable

Los procesos de estampado progresivo optimizados logran tolerancias ajustadas y un mínimo de desperdicio, lo que permite una fabricación económica a gran escala sin sacrificar la calidad.

Servicios de Procesamiento Secundario:

- Revestimiento de oro selectivo

Emplea técnicas de enmascaramiento de precisión y electrochapado para aplicar oro solo donde es necesario, lo que permite preservar los costos de material mientras se logra un rendimiento de contacto específico. - Plato base de estaño o níquel

Deposita una fina capa de subcapa de níquel o estaño (1-2 µm) antes del dorado para mejorar la adherencia, prevenir la difusión del metal base y mejorar la durabilidad general del recubrimiento. - Soldadura por puntos y soldadura ultrasónica

Proporciona una unión robusta de alambre a terminal o en ensamblajes apilados, asegurando una resistencia mecánica y una continuidad eléctrica constante en arreglos de conectores multipin. - Marcado Láser de Precisión

Utiliza grabado láser de alto contraste para imprimir números de parte, logotipos o códigos de trazabilidad sin comprometer la integridad del recubrimiento ni el rendimiento eléctrico.

Aseguramiento de la Calidad:

Nuestra rigurosa gestión de calidad para terminales y conectores de estampado progresivo de chapado en oro a medida cumple con las normas ISO 9001 e IATF 16949, reflejando la rigurosidad de grado automotriz. Cada lote de producción pasa por:

- Verificación dimensional en proceso a través de máquinas de medición por coordenadas (CMM) para confirmar la forma precisa y las tolerancias.

- Pruebas de fuerza de resorte y fatiga utilizando estructuras de fijación personalizadas para validar la resiliencia del contacto durante más de 10,000 ciclos.

- Medición del grosor de recubrimiento de oro con analizadores de fluorescencia de rayos X (XRF) para garantizar un recubrimiento uniforme según las especificaciones de diseño.

- Pruebas de resistencia de contacto en bancos de pruebas automatizados para verificar lecturas de miliohmios bajos bajo cargas de corriente especificadas.

- Pruebas de corrosión ambiental en cámaras de pulverización salina (ASTM B117) para evaluar la durabilidad del recubrimiento en condiciones adversas.

- Inspección de defectos visuales y de superficie utilizando cámaras ópticas de alta resolución y sistemas de visión automatizados para detectar defectos de galvanizado, rebabas o micro-grietas.

Estos rigurosos protocolos de evaluación garantizan que cada terminal y conector ofrezca la fiabilidad y el rendimiento exigidos por las baterías y los sistemas de potencia de los vehículos eléctricos.

Nuestra Fábrica:

Nuestra moderna instalación de fabricación está equipada con:

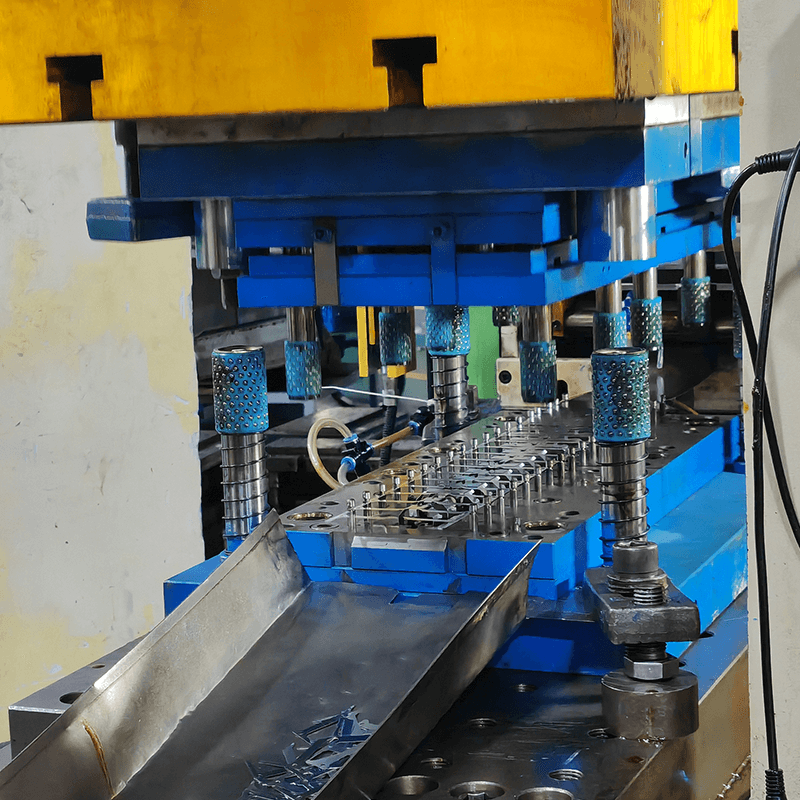

- 30 Prensas de estampado progresivo de alta tonaje (50–500 toneladas) configuradas para operaciones de múltiples estaciones, que ofrecen formación metálica precisa y a alta velocidad con características antifatiga consistentes.

- Centros de fresado y torneado CNC de precisión para el mantenimiento de matrices, mecanizado post-estampado y fabricación de utillajes personalizados.

- Sistemas de EDM por hilo y EDM de espejo de alta precisión para producir insertos de herramientas complejas con tolerancias de ±0,005 mm, garantizando una excepcional longevidad del molde y precisión de las piezas.

- Líneas de galvanoplastia selectiva, incluidas estaciones de inmersión automatizadas y dispositivos de enmascaramiento, que soportan la deposición de oro, estaño y níquel bajo densidades de corriente y químicas de baño estrictamente controladas.

- Estaciones de Marcado y Corte por Láser para la identificación permanente de piezas con alto contraste y conformado secundario.

- Baños de limpieza ultrasónica automatizados para eliminar residuos y restos de recubrimiento antes del ensamblaje final.

Acreditada según ISO 9001 e IATF 16949, nuestra planta integra un equipo de control de calidad dedicado, equipado con proyectores ópticos 3D, analizadores de recubrimiento por fluorescencia de rayos X (XRF), máquinas de medición por coordenadas (CMM), probadores de resistencia de contacto eléctrico y cámaras de niebla salina para mantener estándares de calidad intransigentes. Los sistemas automatizados de manipulación de materiales y el equipo de ajuste de troqueles de precisión mejoran aún más el rendimiento y la consistencia, asegurando que cada conector y terminal cumpla con los más altos estándares de rendimiento, durabilidad y fiabilidad en aplicaciones de vehículos eléctricos.