¿Qué son los troqueles de estampado de metal?

En el estampado de metal, un punzón macho ejerce fuerza sobre una chapa de metal, presionándola contra un troquel hembra con forma cóncava. Esta presión da forma al metal para que coincida con el contorno del troquel sin el uso de calor. Dependiendo del diseño, el troquel puede formar, cortar o realizar ambas operaciones simultáneamente.

Los troqueles de estampado vienen en varios tamaños y configuraciones, adaptados a proyectos que van desde microelectrónica hasta componentes aeroespaciales. Existen varios tipos especializados de troqueles utilizados en diferentes procesos de estampado:

- Troqueles progresivos: Estos se emplean en el estampado progresivo, donde la tira de metal sufre una serie de operaciones de corte y doblado secuenciales mientras sigue conectada a la tira. Los troqueles progresivos se utilizan en procesos de estampado de múltiples estaciones.

- Troqueles de transferencia: Al igual que los troqueles progresivos, los troqueles de transferencia se utilizan para operaciones secuenciales en la fabricación de alto volumen. A diferencia del estampado progresivo, el estampado por transferencia no implica una tira de metal continua. Los troqueles de transferencia se utilizan generalmente para componentes más grandes o de gran profundidad, que se trasladan entre diferentes estaciones.

- Troqueles de línea: Diseñados para el estampado en línea de tandem, los troqueles de línea son ideales para componentes grandes y proyectos que no se pueden producir de manera eficiente con una sola prensa de estampado.

- Troqueles compuestos: Estos troqueles realizan tanto operaciones de corte como de conformado en una sola carrera de prensa. Son eficientes para procesos que requieren corte y conformado simultáneos.

Elegir el troquel adecuado depende de las necesidades de fabricación específicas y de la geometría de su componente. Nuestros expertos pueden ayudarle a seleccionar el troquel más eficaz para su proyecto y garantizar resultados óptimos.

Operaciones de corte para troqueles de estampado

Los troqueles de estampado realizan diversas operaciones de conformado y corte en piezas metálicas. Entre la variada gama de operaciones de estampado, se utilizan comúnmente los siguientes métodos de corte:

- Recorte: El recorte implica eliminar el metal sobrante a lo largo de los bordes de un componente para lograr un acabado limpio y preciso. Esta operación garantiza que el producto final cumpla con las especificaciones requeridas.

- Corte en blanco: El corte en blanco consiste en extraer un componente completo o parcialmente completo de una chapa de metal. Este método se utiliza para preparar el componente para un procesamiento posterior o para el acabado final.

- Perforación: La perforación crea un agujero, típicamente redondo o rectangular, en un lugar específico del componente metálico. Esta operación es esencial para los componentes que requieren ubicaciones de agujeros precisas.

- Shearing: Shearing involves cutting the metal workpiece along a straight line. This method is used to create straight-edged parts or trim excess material.

- Corte por cizallamiento: El cizallamiento implica cortar la pieza de metal a lo largo de una línea recta. Este método se utiliza para crear piezas con bordes rectos o recortar material sobrante.

- Machacado: El machacado produce una serie de muescas en el perímetro de una tira de metal. Esta operación se utiliza comúnmente en el estampado progresivo para crear patrones o características específicas.

Cada operación de corte desempeña un papel crucial en la consecución de la forma y funcionalidad deseadas de las piezas metálicas estampadas, dependiendo de los requisitos específicos del proyecto.

El Proceso de Fabricación de Herramientas

Las capacidades de desarrollo y fabricación de moldes son esenciales, ya que la calidad y precisión de los moldes impactan directamente en la calidad y exactitud general de los productos terminados.

Paso 1: Análisis de requisitos (DFM)

En la etapa inicial de la fabricación de moldes, un análisis exhaustivo de los requisitos es esencial. El proceso de Diseño para Fabricación (DFM) desempeña un papel crucial para garantizar que el diseño del molde se alinee con las capacidades de fabricación y así minimizar los posibles desafíos en la producción. Las consideraciones clave durante esta fase incluyen los radios de curvatura, las ranuras, la ubicación de los agujeros, las especificaciones de los materiales, las tolerancias, el grosor de las paredes y las dimensiones generales. Este paso es fundamental, ya que la efectividad del diseño influye significativamente tanto en el proceso de fabricación del molde como en la calidad del producto final.

Paso 2: Diseño de herramientas

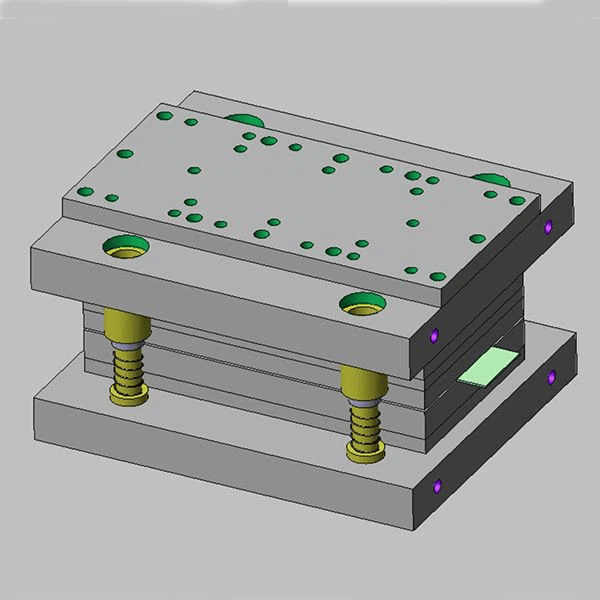

La fase de diseño de herramientas se centra en desarrollar un modelo 3D completo del molde, incorporando todos los componentes y características esenciales. Esto incluye:

a. Parámetros del Proceso de Estampado: Especificación de factores como presión, velocidad y frecuencia.

b. Estructura del molde: Diseñar elementos como la base del molde, las placas superior e inferior, las columnas guía y los muelles.

c. Especificaciones de los punzones: Determinación de la posición, cantidad, tamaño y forma de los punzones.

La colocación de los punzones es un aspecto crítico del diseño del molde, ya que influye directamente en la forma, la precisión dimensional de las piezas estampadas, los costos de producción y la durabilidad del molde.

Paso 3: Selección de Materiales

Elegir el material de molde adecuado es esencial y depende de factores como el tipo de pieza que se está produciendo, la precisión requerida y el volumen de producción anticipado. Los materiales comunes incluyen SKD11, D2 y CR12. El material seleccionado debe soportar las tensiones encontradas durante la fabricación, al tiempo que garantiza la producción de piezas con la calidad y consistencia necesarias.

Paso 4: Mecanizado de herramientas y tratamiento térmico

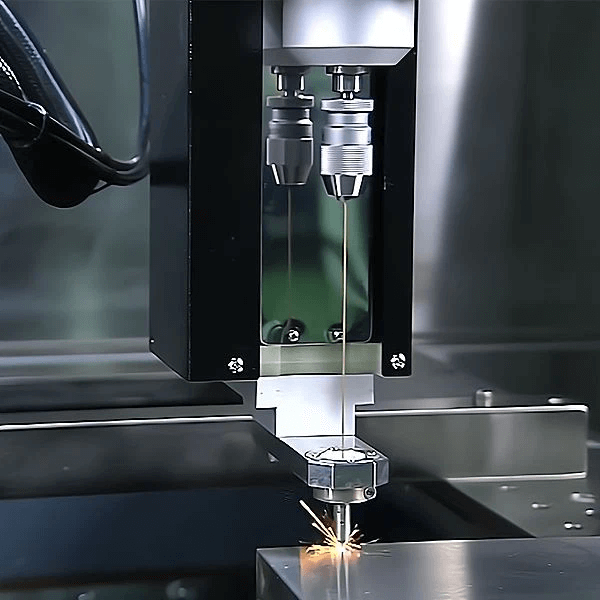

Después de seleccionar el material del molde, este sufre un proceso de conformado inicial a través de técnicas como el fresado, el torneado y la perforación. Para moldes complejos o inserts de alta precisión, el mecanizado por descarga eléctrica por hilo (WEDM) es crucial para lograr la complejidad y la resistencia al desgaste requeridas.

Después del mecanizado, tanto los componentes del molde superior como los del inferior son sometidos a un tratamiento térmico. Este proceso mejora la resistencia y durabilidad del material al alterar su microestructura, lo que mejora sus propiedades mecánicas.

Paso 5: Acabado de la herramienta

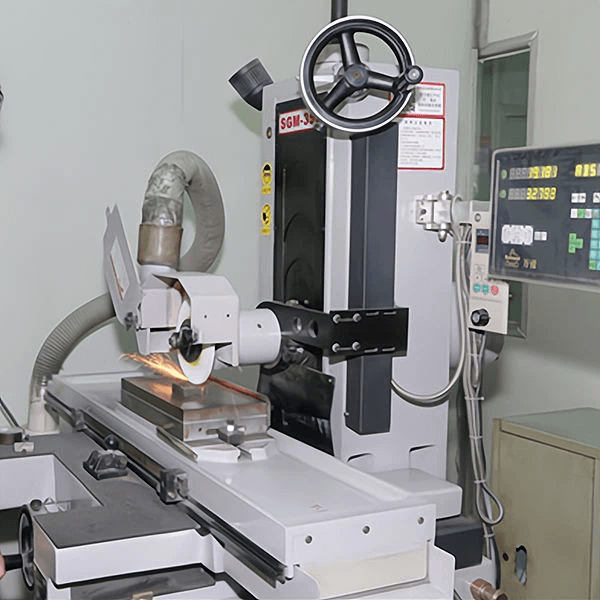

Para lograr el acabado superficial y la precisión dimensional necesarios, el molde pasa por un meticuloso proceso de acabado. Esta etapa puede implicar técnicas como el rectificado y el pulido, adaptadas para cumplir con los requisitos específicos de la pieza final. El acabado garantiza que el molde ofrezca el nivel de precisión y calidad superficial deseado, esencial para componentes de alta precisión.

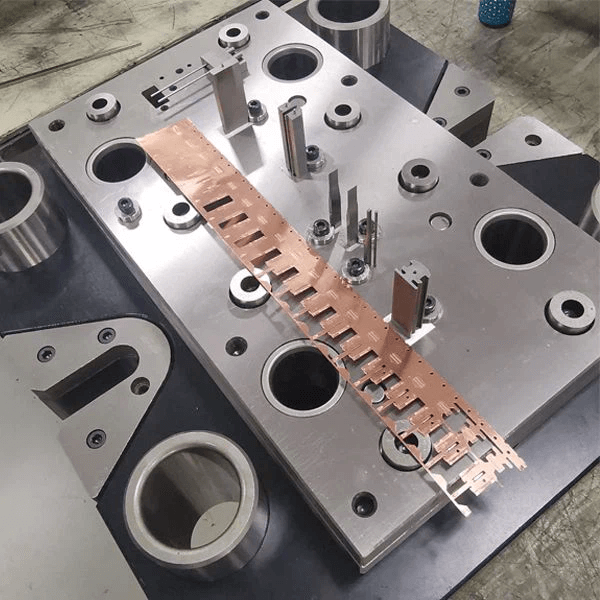

Paso 6: Montaje y Pruebas

La fase final en el proceso de fabricación de moldes implica el ensamblaje y las rigurosas pruebas del molde. Durante este paso, todos los componentes del molde se ensamblan en su configuración final. El molde ensamblado se somete a una serie de pruebas para verificar que cumple con todas las especificaciones de diseño y produce piezas con la calidad requerida. Este proceso de pruebas incluye la producción de piezas de muestra, la inspección del molde en busca de defectos y la realización de los ajustes necesarios para garantizar un rendimiento y una precisión óptimos.

Ventajas de Plantmetal para tus piezas metálicas

Certifications

Our company is certified with IATF16949 and ISO13485, ensuring adherence to the highest industry standards for quality and precision.

Entrega Rápida Ofrecemos servicios de entrega urgente para todas las piezas metálicas, asegurando el cumplimiento rápido de sus pedidos.

Soporte postventa integral Nuestras instalaciones en el extranjero ofrecen capacidades de producción locales, mejorando el soporte y el servicio para los mercados internacionales.

Soluciones Personalizadas Nos especializamos en ofrecer soluciones a medida para satisfacer requisitos específicos de proyectos, aprovechando nuestra amplia experiencia y tecnología avanzada.

Las herramientas juegan un papel fundamental en el proceso de estampado de metales, siendo su diseño y fabricación cruciales para el éxito de cualquier proyecto de estampado. En Plantmetal, estamos dedicados a ofrecer soluciones óptimas adaptadas a tus necesidades específicas. Ya sea que necesites un troquel de estampado sencillo o una herramienta sofisticada de múltiples etapas, nuestra experiencia garantiza que podamos satisfacer tus requisitos de herramientas únicos con precisión y excelencia.