What Is Metal Stamping Dies translates to French (France) as: **Qu'est-ce que les matrices de découpe en métal ?**

Dans l'estampage des métaux, un poinçon mâle exerce une force sur une tôle de métal, la pressant dans une matrice femelle ayant une forme concave. Cette pression façonne le métal pour l'adapter au contour de la matrice sans utiliser de chaleur. Selon le design, la matrice peut soit former, couper, ou effectuer les deux opérations simultanément.

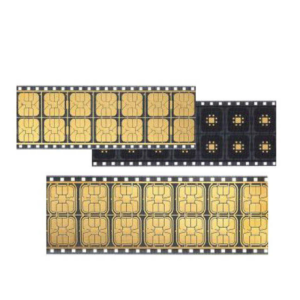

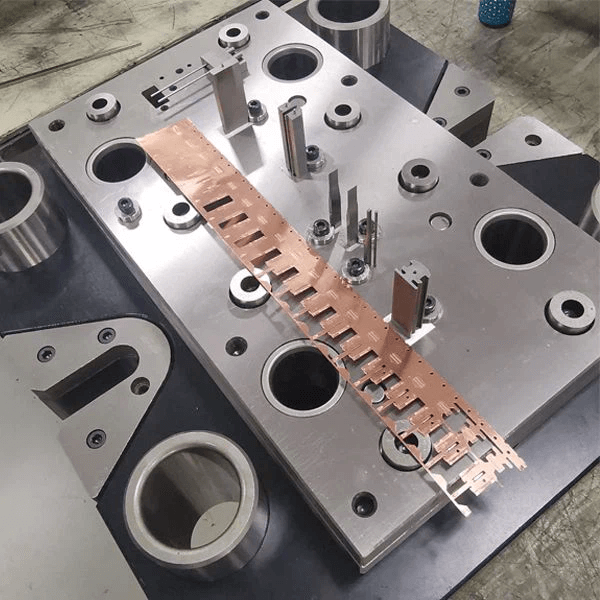

Les matrices de découpe existent en différentes tailles et configurations, adaptées à des projets allant de la microélectronique aux composants aérospatiaux. Il existe plusieurs types spécialisés de matrices utilisées dans différents procédés de découpe :

- Matrices progressives : Celles-ci sont utilisées dans le découpage progressif, où la bande métallique subit une série d'opérations de découpe et de pliage successives tout en restant connectée à la bande. Les matrices progressives sont utilisées dans les processus de découpe à plusieurs postes.

- Matrices de transfert : Semblables aux matrices progressives, les matrices de transfert sont utilisées pour des opérations successives dans la fabrication de haute volume. Contrairement à l'emboutissage progressif, l'emboutissage par transfert n'implique pas une bande de métal continue. Les matrices de transfert sont généralement utilisées pour des composants plus grands ou profonds, qui sont déplacés entre différentes stations.

- Matrices de ligne : Conçues pour le estampage en ligne tandem, les matrices de ligne sont idéales pour les grands composants et les projets qui ne peuvent pas être produits efficacement avec une seule presse à estampage.

- Matrices composées : Ces matrices effectuent à la fois des opérations de découpe et de formage en un seul coup de presse. Elles sont efficaces pour les procédés nécessitant une découpe et un formage simultanés.

Le choix du moule de découpe approprié dépend des besoins spécifiques de fabrication et de la géométrie de votre composant. Nos experts peuvent vous aider à sélectionner le moule le plus efficace pour votre projet afin d'assurer des résultats optimaux.

Opérations de découpe pour matrices de poinçonnage

Les matrices de découpe effectuent diverses opérations de formage et de découpe sur des ébauches métalliques. Parmi la large gamme d'opérations de découpe, les méthodes suivantes sont couramment utilisées :

- Ébarbage : L'ébarbage consiste à enlever l'excès de métal le long des bords d'un composant pour obtenir une finition propre et précise. Cette opération garantit que le produit final respecte les spécifications requises.

- Découpe : La découpe extrait un composant complet ou partiellement complet d'une plaque de métal. Cette méthode est utilisée pour préparer le composant en vue d'un traitement ultérieur ou d'une finition finale.

- Perçage : Le perçage crée un trou, généralement rond ou rectangulaire, à un endroit spécifié dans le composant métallique. Cette opération est essentielle pour les composants nécessitant des placements de trous précis.

- Découpage : Le découpage consiste à couper la pièce métallique le long d'une ligne droite. Cette méthode est utilisée pour créer des pièces à bords droits ou pour enlever l'excès de matériau.

- Lancer : Lancer consiste à créer des fentes dans une bande métallique sans la sectionner complètement. Cette technique est souvent utilisée pour former des porte-pièces dans des opérations de estampage progressif.

- Rainurage : Le rainurage produit une série de rainures en retrait le long du périmètre d'une bande métallique. Cette opération est couramment utilisée dans l'emboutissage progressif pour créer des motifs ou des caractéristiques spécifiques.

Chaque opération de découpe joue un rôle crucial dans l'obtention de la forme et de la fonctionnalité souhaitées des pièces métalliques estampées, en fonction des exigences spécifiques du projet.

Le processus de fabrication d'outils

Les capacités de développement et de fabrication des moules sont essentielles, car la qualité et la précision des moules ont un impact direct sur la qualité globale et la précision des produits finis.

Étape 1 : Analyse des exigences (DFM)

Au stade initial de la fabrication des moules, une analyse approfondie des exigences est essentielle. Le processus de Conception pour la Fabricabilité (DFM) joue un rôle crucial pour s'assurer que la conception du moule est en adéquation avec les capacités de fabrication afin de minimiser les défis potentiels de production. Les principales considérations durant cette phase incluent les rayons de courbure, les rainures, les emplacements des trous, les spécifications des matériaux, les tolérances, l'épaisseur des parois et les dimensions globales. Cette étape est déterminante, car l'efficacité de la conception influence considérablement à la fois le processus de fabrication du moule et la qualité du produit final.

Étape 2 : Conception des outils

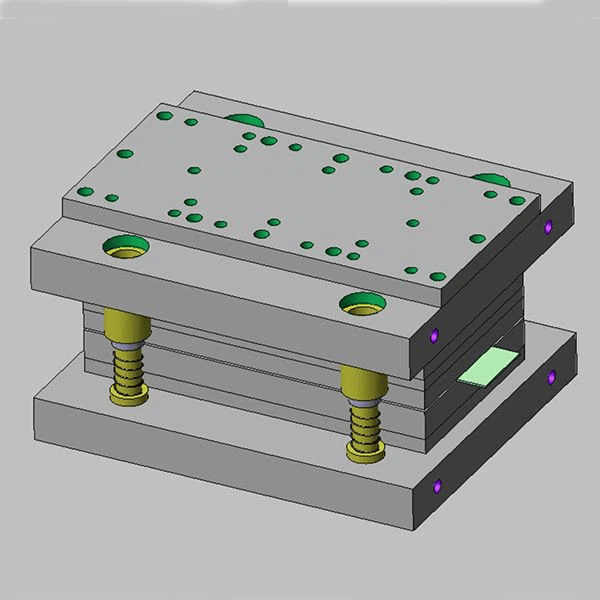

La phase de conception des outillages se concentre sur le développement d'un modèle 3D complet du moule, intégrant tous les composants et caractéristiques essentiels. Cela inclut :

a. Paramètres du processus de stamping : spécification des facteurs tels que la pression, la vitesse et la fréquence.

b. Structure du moule : Conception d'éléments tels que le socle du moule, les plaques supérieure et inférieure, les colonnes de guidage et les ressorts.

c. Spécifications des poinçons : Déterminer le positionnement, la quantité, la taille et la forme des poinçons.

Le placement des poinçons est un aspect critique de la conception des moules, car il influence directement la forme, la précision dimensionnelle des pièces estampées, les coûts de production et la longévité du moule.

Étape 3 : Sélection des matériaux

Choisir le matériau de moule approprié est essentiel et dépend de facteurs tels que le type de pièce à produire, la précision requise et le volume de production anticipé. Les matériaux courants incluent SKD11, D2 et CR12. Le matériau sélectionné doit résister aux contraintes rencontrées lors de la fabrication tout en garantissant la production de pièces avec la qualité et la cohérence nécessaires.

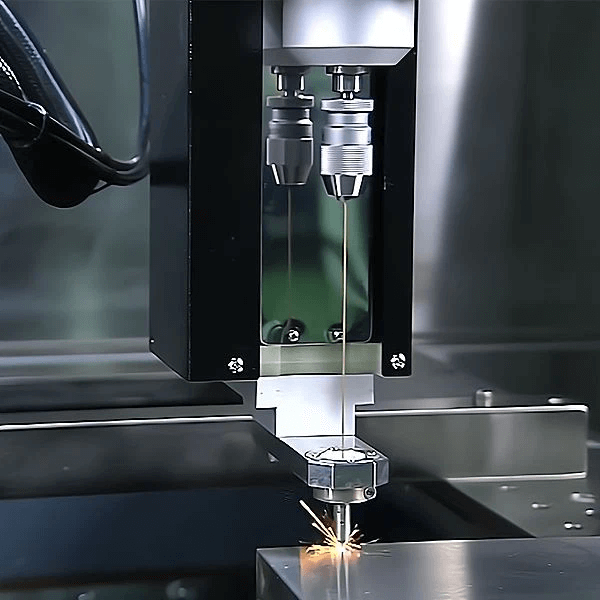

Étape 4 : Usinage des outils et traitement thermique

Après avoir sélectionné le matériau du moule, celui-ci subit un façonnage initial par des procédés tels que le fraisage, le tournage et le perçage. Pour les moules complexes ou les inserts de haute précision, l'usinage par décharge électrique par fil (WEDM) est essentiel pour atteindre la complexité et la résistance à l'usure requises.

Après usinage, les composants supérieur et inférieur du moule sont soumis à un traitement thermique. Ce processus améliore la résistance et la durabilité du matériau en modifiant sa microstructure, ce qui améliore ses propriétés mécaniques.

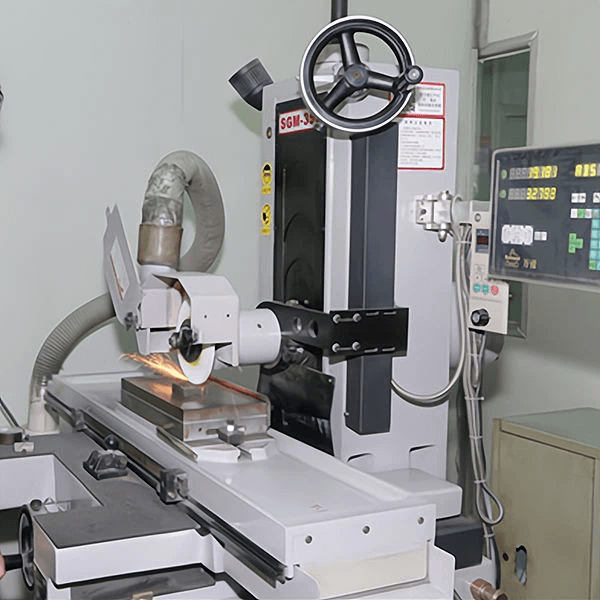

Étape 5 : Finition de l'outil

Pour obtenir la finition de surface et la précision dimensionnelle nécessaires, le moule subit un processus de finition méticuleux. Cette étape peut impliquer des techniques telles que le meulage et le polissage, adaptées aux exigences spécifiques de la pièce finale. La finition garantit que le moule offre le niveau de précision et la qualité de surface souhaités, essentiels pour les composants de haute précision.

Étape 6 : Assemblage et Test

La phase finale du processus de fabrication des moules implique l'assemblage et les tests rigoureux du moule. Lors de cette étape, tous les composants du moule sont assemblés dans leur configuration finale. Le moule assemblé subit une série de tests pour vérifier qu'il respecte toutes les spécifications de conception et produit des pièces de la qualité requise. Ce processus de test inclut la production de pièces d'échantillon, l'inspection du moule pour détecter d'éventuels défauts, et la réalisation des ajustements nécessaires pour garantir un fonctionnement et une précision optimaux.

Avantages de Plantmetal pour vos pièces métalliques

Certifications

Our company is certified with IATF16949 and ISO13485, ensuring adherence to the highest industry standards for quality and precision.

Livraison rapide Nous proposons des services de livraison express pour toutes les pièces métalliques, garantissant un traitement rapide de vos commandes.

Support après-vente complet Nos installations à l'étranger offrent des capacités de production locales, renforçant ainsi le soutien et le service pour les marchés internationaux.

Solutions sur mesure Nous sommes spécialisés dans la fourniture de solutions adaptées pour répondre à des exigences spécifiques de projet, en tirant parti de notre vaste expertise et de notre technologie avancée.

Les outils jouent un rôle essentiel dans le processus de découpage métal, leur conception et leur fabrication étant cruciales pour le succès de tout projet de découpage. Chez Plantmetal, nous nous engageons à fournir des solutions optimales adaptées à vos besoins spécifiques. Que vous ayez besoin d'un simple moule de découpe ou d'un outil sophistiqué à plusieurs étapes, notre expertise garantit que nous pouvons répondre à vos exigences en matière d'outillage avec précision et excellence.