Description :

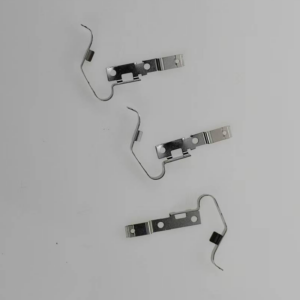

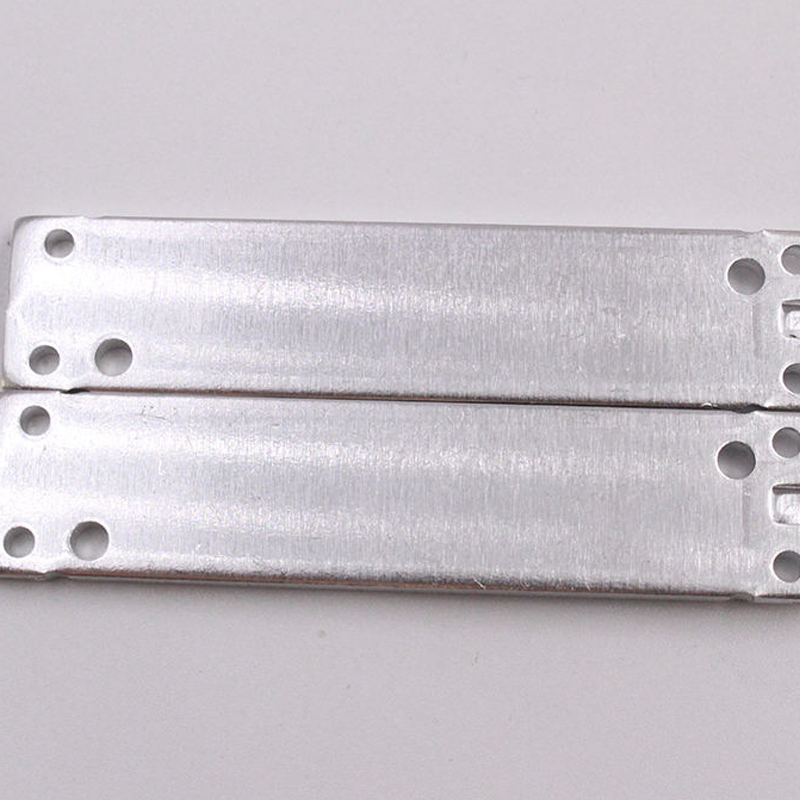

Nos supports estampés en découpe progressive sont conçus pour la précision et la durabilité dans des systèmes d'alimentation mécanique exigeants. Fabriqués en acier haute résistance avec des tolérances serrées, ces supports garantissent un montage, un alignement et un soutien structurel fiables des composants dans les machines automatisées. Nous proposons des services OEM complets pour des conceptions et des finitions sur mesure.

Détails du produit :

-

Type : Emboutissage progressif

-

Type de traitement : Formage et fabrication des métaux

-

Matériau : Acier au carbone (Q235, SS400), Acier inoxydable (SUS304), Acier à ressort (SK5), Aluminium

-

Moule : Matrices Progressives Personnalisées (8-20 stations)

-

Traitement de surface : Zincé, Nickelé, Peinture en poudre, Passivation

-

Fine Blanking : Bords précis sans bavures

-

Processus : Emboutissage, Formage, Perçage, Pliage

-

Industrie : Équipements d'automatisation, machines d'emballage, systèmes de convoyeurs, dispositifs médicaux.

-

Tolérances : ±0,05 mm (standard), ±0,02 mm (précision)

-

Personnalisé : Entièrement soutenu (De la conception à la production)

-

Couleur : Personnalisée (Correspondance RAL/Pantone pour les revêtements)

-

Emballage de transport : Sur mesure (sacs anti-ternissement, cartons, palettes)

-

Spécification : Dessins clients et fichiers 3D acceptés

-

Marque déposée

-

Lieu d'origine : Xiamen, Chine

Processus de production :

-

Sélection et inspection des matériaux : Nous sélectionnons des bobines d'acier de première qualité (acier au carbone, acier inoxydable ou acier à ressort) en fonction de la résistance à la traction, de la dureté et de la résistance à la corrosion requises. Chaque lot subit une certification des matériaux et une inspection à l'arrivée.

-

Estampage à matrice progressive : La bobine est alimentée à travers une matrice progressive sur mesure dans une presse à grande vitesse. La matrice effectue plusieurs opérations (perçage, découpe, formage, pliage) dans des stations successives pour transformer le métal plat en un support complet et complexe en un seul passage.

-

Ébavurage et préparation de surface : Après le stamping, les pièces subissent un traitement par tumbling ou par finition vibratoire pour éliminer les micro-bavures et les bords tranchants, garantissant ainsi la sécurité et préparant la surface pour les traitements suivants.

-

Application de traitement de surface : En fonction des spécifications, les supports reçoivent un traitement de surface, tel que le zinc électrolytique pour la résistance à la corrosion, le nickelage pour la résistance à l'usure ou le revêtement en poudre pour son attrait esthétique et une protection supplémentaire.

-

Mesure de Précision et Contrôle de Qualité : Chaque lot de production est échantillonné pour une inspection rigoureuse à l'aide de machines à mesurer par coordonnées (CMM), de projecteurs optiques et de duromètres afin de vérifier les dimensions critiques, les positions des trous, la planéité et l'épaisseur des revêtements par rapport aux plans techniques.

-

Assemblage et emballage sur mesure : Pour des solutions clés en main, nous pouvons effectuer des opérations secondaires (taraudage, soudage, assemblage) et emballer les supports dans des séparateurs ou des kits personnalisés afin de prévenir les dommages et de faciliter une intégration aisée dans votre ligne d'assemblage.

Options de traitement de surface :

-

Plating électro-zinc (chromatage bleu/blanc/jaune) : offre une excellente résistance à la corrosion et une surface conductrice à un coût compétitif, idéale pour les composants de machines d'intérieur.

-

Revêtement en nickel (autocatalytique ou électrolytique) : Offre une résistance à l'usure supérieure, une dureté accrue et une finition lisse qui réduit le frottement, convenant aux points de contact soumis à forte usure dans les mécanismes d'alimentation.

-

Revêtement en poudre : Offre une finition épaisse, durable et décorative dans n'importe quelle couleur. Il fournit une excellente résistance aux produits chimiques et à l'abrasion, parfait pour les supports nécessitant à la fois protection et esthétique spécifique à la marque.

-

Oxydation noire/Phosphatation : Crée une couche de magnétite non réfléchissante et résistante à la corrosion qui retient les lubrifiants et réduit le grippage, idéale pour les pièces nécessitant un ajustement précis et une réduction de la réflexion lumineuse.

Notre Usine :

Notre installation avancée de découpe métallique est équipée d'une gamme complète de machines pour gérer la production de supports complexes. Nous exploitons plus de 30 presse-punch de haute précision (avec une capacité de 25 à 500 tonnes) intégrées à des systèmes d'alimentation automatisés et d'inspection par vision. Notre département interne d'outillage et de matrice dispose d'un EDM à fil CNC, de centres d'usinage CNC et d'équipements de meulage de précision pour la fabrication et l'entretien de matrices progressives complexes avec une précision au niveau du micron.

Pour améliorer la fonctionnalité et la durée de vie des pièces, nous disposons de lignes de traitement de surface dédiées à l'électroplacage (zinc, nickel) et d'une cabine de peinture en poudre entièrement automatisée avec un four de durcissement. Notre assurance qualité est soutenue par un laboratoire de métrologie équipé de machines à mesurer tridimensionnelles (CMM), de projecteurs de contours, de jauges d'épaisseur de revêtement et de chambres d'essai de brouillard salin.

Cette configuration intégrée—de la matière première à la pièce finie et traitée—garantit que nous livrons des supports structurellement solides, dimensionnellement précis et constamment protégés, répondant aux exigences rigoureuses des systèmes d'alimentation mécanique à haut cycle.