Description :

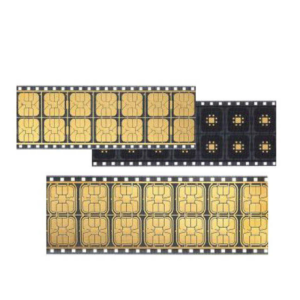

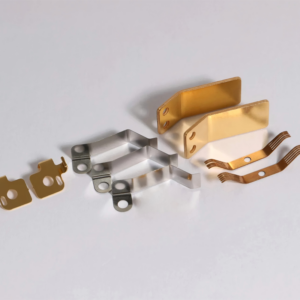

Notre Plaquage en Or Sur Mesure Estampage Progressif Les bornes et connecteurs antifatigue pour véhicules électriques sont conçus pour offrir des performances électriques supérieures et une durabilité dans des applications exigeantes pour les VE. Fabriqués à partir d'alliages de cuivre ou de laiton à haute conductivité, ces bornes et connecteurs subissent un estampage de précision à matrices progressives pour former des géométries complexes avec des caractéristiques de ressort constantes et des propriétés antifatigue. Après l'estampage, chaque composant est fini par un processus de placage à l'or contrôlé, garantissant une résistance optimale à la corrosion, une faible résistance de contact et une fiabilité à long terme. Notre service OEM de bout en bout comprend la conception de pièces sur mesure, le développement d'outillage avancé, l'estampage progressif, le placage sélectif et l'assemblage final, offrant des solutions clés en main adaptées aux exigences strictes des systèmes de transmission et de batterie des véhicules électriques.

Informations de base :

- Lieu d'origine : Xiamen, Chine

- Nom de la marque : OEM

- Matériau : Cuivre à haute conductivité (C110/C102), Laiton (H65) ou Alliages sur mesure.

- Épaisseur de plaquage en or : 0,2–2,0 µm (selon les spécifications du client)

- Emballage : Emballage protecteur anti-statique sur mesure

- Délai de livraison : 15 à 25 jours

- Taille : Entièrement personnalisable selon vos dessins

- Service : Solutions OEM de bout en bout

- MOQ : Flexible, basé sur vos exigences

- Forme et Configuration : Designs Personnalisés Supportés (Lame, Broche, Contact à Ressort, etc.)

- Certification : ISO 9001, IATF 16949

Avantages clés de nos solutions :

- Stampage progressif de précision avec caractéristiques antifatigue

Fournit une force de ressort de contact uniforme et une durée de vie en flexion améliorée, garantissant des performances fiables à travers des milliers de cycles d'accouplement. - Conductivité électrique supérieure

L'utilisation de cuivre ou d'alliages de laiton de haute pureté combinés à un plaquage en or minimise la résistance de contact et maximise la capacité de transport de courant. - Résistance à la corrosion et à l'usure à long terme

Le plaquage en or offre une protection exceptionnelle contre l'oxydation et la corrosion par frottement, garantissant des connexions électriques stables tout au long de la durée de vie du véhicule. - Production en grande série à coût optimisé

Des processus de découpe progressive optimisés atteignent des tolérances serrées et un minimum de déchets, permettant une fabrication économique à grande échelle sans compromettre la qualité.

Services de transformation secondaire :

- Plaquage sélectif en or

Utilise des techniques de masquage de précision et d'électroplacage pour appliquer de l'or uniquement là où c'est nécessaire, préservant ainsi les coûts de matériel tout en atteignant des performances de contact ciblées. - Sous-plat en étain ou en nickel

Dépose une fine sous-couche de nickel ou d'étain (1-2 µm) avant le doré pour améliorer l'adhésion, prévenir la diffusion des métaux de base et améliorer la durabilité globale du plaquage. - Soudage par points et soudage ultrasonique

Fournit un assemblage robuste de fils à bornes ou d'assemblages en pile, garantissant une résistance mécanique et une continuité électrique constante dans les ensembles de connecteurs à plusieurs broches. - Marquage Laser de Précision

Utilise un laser à haut contraste pour graver des numéros de pièce, des logos ou des codes de traçabilité sans compromettre l'intégrité du plaquage ou les performances électriques.

Assurance Qualité :

Notre gestion de la qualité rigoureuse pour les terminaux et connecteurs de plaquage en or sur mesure, estampage progressif et antifatigue respecte les normes ISO 9001 et IATF 16949, reflétant la rigueur de qualité de niveau automobile. Chaque lot de production subit :

- Vérification dimensionnelle en cours via des machines à mesurer par coordonnées (CMM) pour confirmer la forme précise et les tolérances.

- Essai de force de ressort et de fatigue utilisant des dispositifs de montage sur mesure pour valider la résilience au contact sur plus de 10 000 cycles.

- Mesure de l'épaisseur de plaquage d'or avec des analyseurs de fluorescence X (XRF) pour garantir un revêtement uniforme selon les spécifications de conception.

- Test de résistance de contact sur des bancs d'essai automatisés pour vérifier les lectures en milliohms faibles sous des charges de courant spécifiées.

- Essai de corrosion environnementale dans des chambres à spray salin (ASTM B117) pour évaluer la longévité des revêtements dans des conditions difficiles.

- Inspection des défauts visuels et de surface à l'aide de caméras optiques haute résolution et de systèmes de vision automatisés pour détecter les défauts de plaquage, les bavures ou les micro-fissures.

Ces protocoles d'évaluation rigoureux garantissent que chaque terminal et connecteur offre la fiabilité et les performances exigées par les systèmes de batteries et d'alimentation des véhicules électriques.

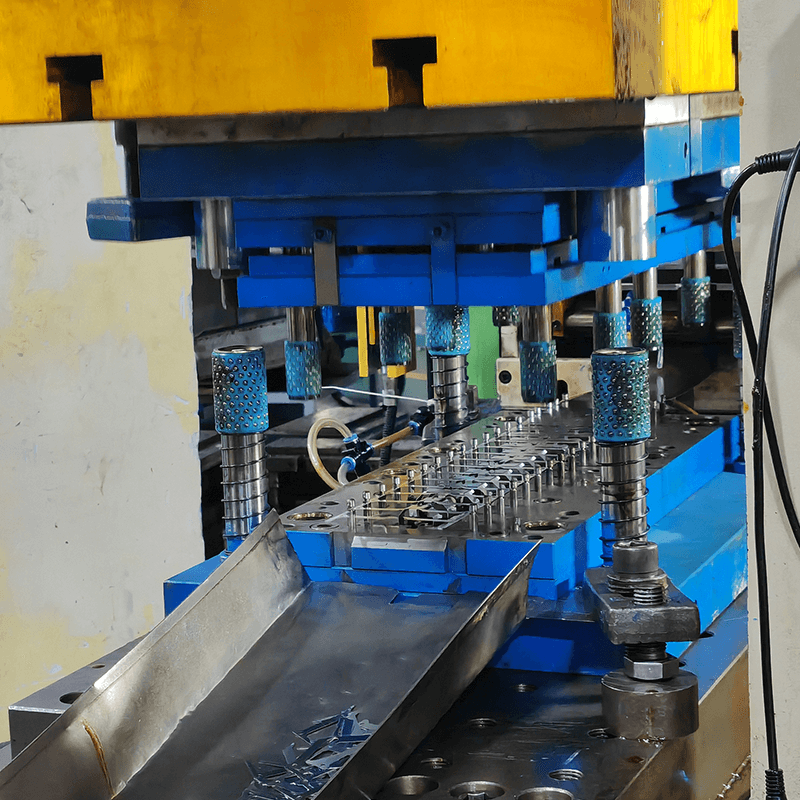

Notre Usine :

Notre installation de fabrication à la pointe de la technologie est équipée de :

- 30 presses à emboutissage progressif haute tonnage (50 à 500 tonnes) configurées pour des opérations multi-stations, offrant un formage métallique précis et à grande vitesse avec des caractéristiques antifatigue constantes.

- Centres d'usinage CNC de précision pour l'entretien des matrices, le fraisage post-moulage et la fabrication d'outillages sur mesure.

- Systèmes de découpe à fil EDM et EDM miroir à haute précision pour produire des inserts d'outillage complexes avec des tolérances de ±0,005 mm, garantissant une longévité exceptionnelle des matrices et une précision des pièces.

- Lignes de placage sélectif, incluant des stations d'immersion automatisées et des dispositifs de masquage, soutenant le dépôt d'or, d'étain et de nickel sous des densités de courant et des chimies de bain rigoureusement contrôlées.

- Stations de marquage laser et de découpe laser pour une identification permanente des pièces à fort contraste et pour la mise en forme secondaire.

- Bains de nettoyage ultrasoniques automatiques pour éliminer les débris et les résidus de placage avant l'assemblage final.

Accréditée ISO 9001 et IATF 16949, notre usine intègre une équipe d'assurance qualité dédiée, équipée de projecteurs optiques 3D, d'analyseurs de plaquage par fluorescence X (XRF), de machines à mesurer tridimensionnelles (CMM), de testeurs de résistance de contact électrique et de chambres d'essai de brouillard salin, afin de maintenir des normes de qualité sans compromis. Des systèmes de manutention automatisés et des équipements de réglage de matrice de précision améliorent encore le débit et la cohérence, garantissant que chaque connecteur et terminal répond aux normes les plus élevées en matière de performance, de durabilité et de fiabilité dans les applications de véhicules électriques.