Qu'est-ce que le formage profond ?

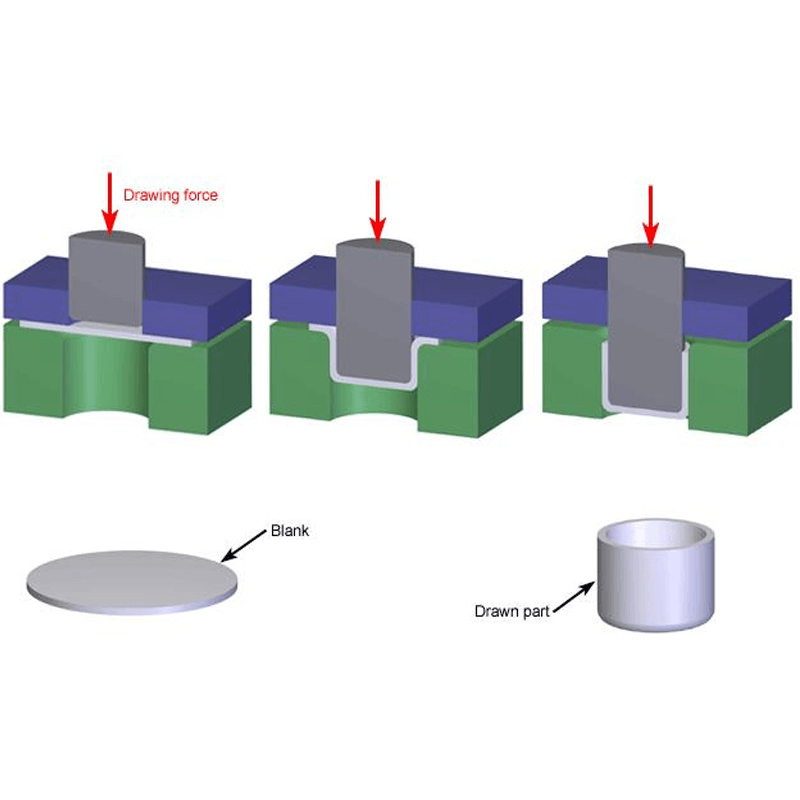

L'emboutissage profond est un procédé de formage des métaux utilisé pour façonner des tôles en formes complexes et creuses en appliquant une force mécanique avec un poinçon qui tire le métal dans un moule. Ce procédé est idéal pour créer des pièces sans couture et complexes, telles que des tasses, des cylindres et des enceintes creuses profondes. La méthode peut traiter une variété de matériaux métalliques et est utilisée dans plusieurs secteurs, notamment l'automobile, l'aérospatial, le médical et l'électronique grand public.

Dans le processus de découpage profond, une feuille de métal plate, ou un blank, est placée sur un moule et pressée dans la forme désirée à l'aide d'un poinçon. Le métal s'écoule dans la cavité du moule pour former la géométrie requise, nécessitant souvent plusieurs opérations de tirage (re-tirage) pour obtenir des formes plus profondes sans compromettre la résistance ou la structure du matériau.

Processus de production par emboutissage profond

Le processus d'emboutissage profond implique plusieurs étapes critiques, chacune essentielle pour garantir la qualité et la précision du produit final :

1. Blank Preparation

The process begins with cutting the flat sheet metal into a specific shape known as a blank. The blank size must be calculated to ensure the appropriate amount of material is available for forming while minimizing waste.

2. Lubrification La lubrification est appliquée sur la pièce brute et la surface du moule pour réduire le frottement pendant le formage, prévenir l'usure excessive des outils et minimiser les défauts de matériau.

3. First Drawing

The punch forces the blank into the die during the initial drawing stage, creating the basic shape. Multiple drawing operations might be needed depending on the part's depth and complexity.

4. Redrawing

For deeper parts, redrawing is required. After the initial drawing, the part is transferred to another die where the drawing operation continues to achieve the desired depth. This step ensures uniform wall thickness and avoids tearing or wrinkling of the material.

5. Trimming and Finishing

After the drawing process, excess material around the edges of the part is trimmed away to give it its final shape. Depending on the application, finishing processes such as deburring, polishing, or coating may also be applied.

6. Inspection and Quality Control

Each part undergoes rigorous inspection and quality control checks to ensure it meets exact specifications. Parameters such as thickness, surface finish, and dimensional accuracy are verified before shipment.

Matériaux utilisés dans le formage profond

Le choix du matériau est crucial pour réussir le formage profond. Chaque métal se comporte différemment sous contrainte, et sélectionner le bon pour votre application garantit des performances optimales et la longévité de la pièce finie. Ci-dessous se trouve un tableau résumant les matériaux couramment utilisés dans le processus de formage profond :

| Matériau | Propriétés Clés | Applications |

| Aluminium | Léger, résistant à la corrosion, facile à former, rapport résistance/poids élevé. | Pièces automobiles, boîtiers électroniques, canettes |

| Acier inoxydable | Haute résistance à la corrosion, solide à haute température, excellente durabilité. | Ustensiles de cuisine, équipements médicaux, composants aérospatiaux |

| Laiton | Bonne résistance à la corrosion, excellente conductivité électrique, facile à façonner. | Connecteurs électriques, raccords de plomberie, bijoux |

| Cuivre | Excellente conductivité électrique et thermique, résistant à la corrosion, facile à façonner. | Pièces électriques, échangeurs de chaleur, tubes de plomberie. |

| Titane | Léger, haute résistance, résistant à la corrosion, biocompatible, performant dans des environnements extrêmes. | Pièces aérospatiales, implants médicaux, équipements marins |

| Acier laminé à froid | Économique, haute résistance, facilement usinable | Panneaux automobiles, pièces d'appareils, outils industriels |

Pourquoi choisir Plantmetal pour vos besoins en emboutissage profond ?

Lors de la sélection d'un partenaire pour vos projets de déformation profonde, la précision, la fiabilité et la personnalisation sont primordiales. Voici six raisons convaincantes pour lesquelles notre usine se distingue comme le choix idéal :

Matériaux de Haute Qualité

Nous travaillons avec une large gamme de métaux, ce qui nous permet de répondre aux diverses demandes de l'industrie. Nos matériaux vont de l'aluminium et de l'acier inoxydable au cuivre, au laiton et au titane, tous provenant de fournisseurs de confiance pour garantir des performances et une durabilité de premier ordre.

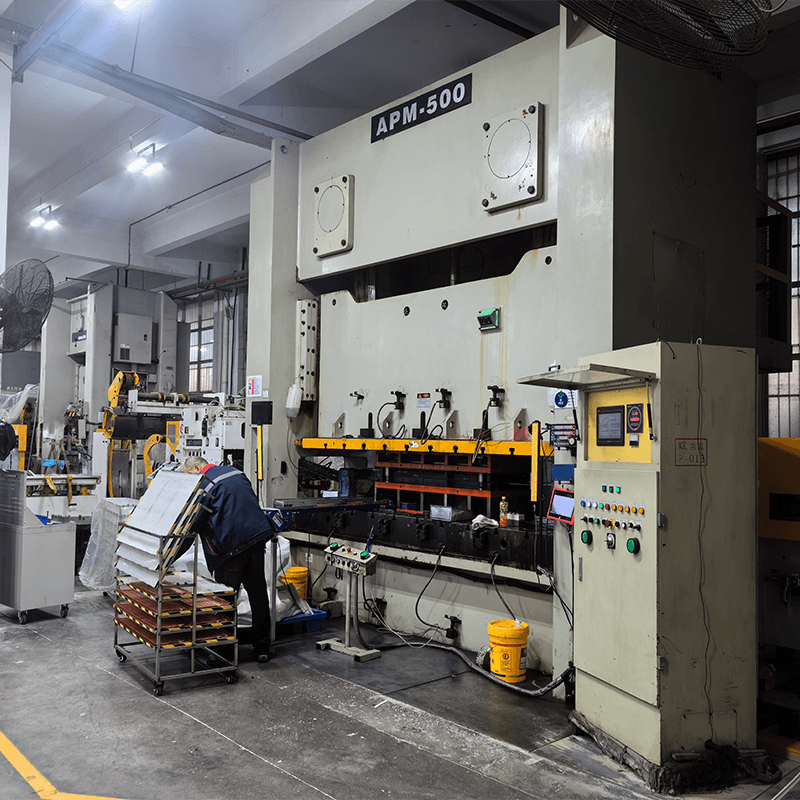

Équipement avancé

Notre usine est équipée de machines de découpe à profondeur de pointe capables de produire des pièces complexes avec des tolérances strictes. Cela garantit que nous pouvons gérer à la fois des productions en grande série et des commandes personnalisées plus petites avec la même précision.

Services OEM

En tant que fournisseur OEM, nous offrons des services de bout en bout, de la consultation initiale en matière de conception et de prototypage à la production et à l'assemblage à grande échelle. Notre expertise en emboutissage profond nous permet de développer des solutions sur mesure qui répondent à vos spécifications exactes, vous aidant ainsi à commercialiser vos produits plus rapidement et plus efficacement.

Équipe d'ingénierie expérimentée

Nos ingénieurs apportent des années d'expérience en emboutissage et en formation des métaux à chaque projet. Ils collaborent étroitement avec les clients, fournissant des conseils précieux sur le choix des matériaux, l'optimisation des processus et les améliorations de conception, garantissant que chaque pièce est conçue pour réussir.

Prix compétitifs

Avec une approche de fabrication lean et un accent sur la réduction des déchets, nous proposons des prix compétitifs sans compromettre la qualité. Notre processus de production est optimisé pour minimiser l'utilisation des matériaux et maximiser l'efficacité, ce qui se traduit par des économies de coûts pour nos clients.

Engagement envers la qualité et la précision

Nous sommes certifiés ISO 9001, respectant les normes de gestion de la qualité les plus élevées. Chaque étape de notre processus de déformation profonde est soumise à des contrôles qualité rigoureux, garantissant que chaque pièce répond ou dépasse vos attentes en matière de précision, de durabilité et de finition.

Considérations supplémentaires en emboutissage profond

Conception d'outillage

La conception des outils est un facteur crucial pour garantir le succès de tout projet de déformation profonde. Une conception adéquate des matrices et des poinçons minimise le risque de défauts tels que les plis, les déchirures ou l’amincissement du matériau. Notre équipe d'ingénieurs utilise des logiciels de CAO avancés et des simulations pour concevoir des outils sur mesure qui optimisent l'écoulement du matériau et réduisent l'usure des outils, prolongeant leur durée de vie et améliorant la qualité globale des pièces finales.

Épaisseur du matériau et rapport de tirage

Lors de la planification d'une opération d'étirage profond, le rapport d'étirage (le rapport entre le diamètre du morceau et le diamètre du poinçon) est une considération essentielle. Un rapport d'étirage plus élevé signifie généralement que le matériau subit plus de déformation, ce qui nécessite un contrôle minutieux pour éviter les défauts. L'épaisseur du matériau joue également un rôle dans la détermination de la faisabilité d'un projet d'étirage profond. Les matériaux plus épais peuvent nécessiter des forces plus élevées et un équipement plus avancé pour atteindre la profondeur souhaitée sans plisser ni déchirer.

Finition de surface

Les pièces étirées à froid nécessitent souvent des procédés de finition supplémentaires pour répondre aux exigences esthétiques ou fonctionnelles. En fonction de l'application, des traitements de surface tels que le placage électrolytique, l'anodisation, le revêtement en poudre ou le polissage peuvent être appliqués pour améliorer la résistance à la corrosion, rehausser l'apparence ou fournir une isolation électrique. Nous proposons une gamme d'options de finition pour répondre aux besoins spécifiques de nos clients.

Réduction des coûts grâce à l'optimisation des processus

L'un des principaux défis du formage profond est de maintenir une haute qualité tout en contrôlant les coûts. En optimisant la taille de la pièce, la conception des outils et les étapes de formage, nous aidons nos clients à réduire le gaspillage de matériaux et à minimiser le temps de production. Cela garantit que les projets restent dans les limites du budget sans compromettre l'intégrité ou la performance du produit final.

Solutions de tirage profond de précision pour les applications industrielles

Le formage profond est une technique de transformation des métaux polyvalente et extrêmement efficace, capable de produire des pièces complexes et de haute qualité pour une variété d'industries. Notre usine allie la dernière technologie, l'ingénierie experte et des services OEM complets pour fournir des composants formés en profondeur qui répondent aux normes les plus strictes de l'industrie. Avec notre engagement envers la qualité, la précision et la satisfaction client, nous sommes votre partenaire idéal pour tous vos besoins en formage profond. Contactez-nous dès aujourd'hui pour en savoir plus sur la façon dont nous pouvons vous aider avec votre prochain projet !