Aperçu :

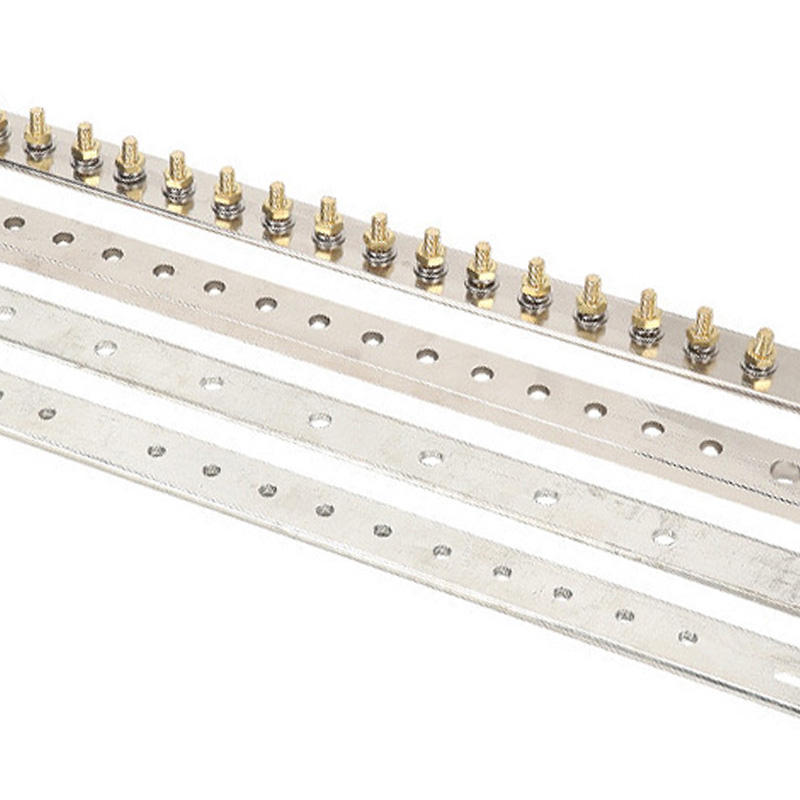

We manufacture custom progressive stamping and machining brass copper busbars designed for high-performance electrical distribution in automotive, energy storage, and industrial power systems. Produced from premium C11000 copper and brass alloys, our busbars deliver outstanding conductivity, mechanical strength, and corrosion resistance. Leveraging advanced progressive die stamping, precision CNC machining, and automated welding processes, we achieve tight dimensional tolerances, consistent geometries, and robust joint integrity.

As a trusted OEM partner, we provide end-to-end solutions, from concept design and rapid prototyping to high-volume production, supported by advanced surface finishing and rigorous electrical and mechanical testing. Our custom busbar solutions optimize electrical efficiency, enhance thermal management, and reduce assembly costs—ensuring long-term system reliability.

Caractéristiques :

- Lieu d'origine : Xiamen, Chine

- Nom de la marque : OEM

- Matériau : Cuivre C11000 à haute conductivité / Alliages de laiton

- Personnalisation : Entièrement prise en charge pour la géométrie, le plaquage et les dimensions.

- Spécification : Standard ou conçu sur mesure selon les exigences du client.

- Échantillon : Disponible sur demande

- Emballage : Solutions d'emballage conformes aux normes d'exportation ou sur mesure.

- Traitement de surface : Plating en nickel, étain, argent ou or ; anodisation disponible.

- Couleur : Finitions personnalisées disponibles

Avantages de nos produits :

- Haute conductivité électrique – Assure un flux de courant efficace et une perte d'énergie minimale.

- Résistance Mécanique Supérieure – Les alliages de laiton et de cuivre offrent une excellente durabilité sous contrainte mécanique.

- Formage et soudage de précision – Le poinçonnage progressif et le soudage automatisé garantissent une cohérence structurelle et une longue durée de vie.

- Ingénierie OEM sur mesure – Géométries, revêtements et assemblages personnalisés pour une intégration système optimisée.

Options de Finition de Surface :

- Nickelage : protection contre la corrosion et performance électrique stable.

- Revêtement en étain : excellente capacité de soudabilité et protection de surface économique.

- Plating Argent: Haute conductivité et performance thermique supérieure pour des applications exigeantes.

- Plaquage d'or : résistance exceptionnelle à la corrosion et stabilité de surface à long terme.

- Électrodéposition et revêtements personnalisés : Épaisseur et finition contrôlées selon les spécifications du client.

Assurance Qualité :

Nos barres omnibus en cuivre/laiton à estampage progressif avec solutions de service de soudage subissent des tests et validations complets selon les normes de qualité ISO 9001 et IATF 16949. Le cuivre brut et les alliages de laiton sont vérifiés pour leur pureté et leur composition par spectrométrie de fluorescence X (XRF). L’estampage progressif est effectué avec des presses pilotées par CNC, équipées de systèmes de surveillance de charge pour garantir une précision répétable. Après l’estampage, la qualité du soudage est validée par des méthodes de contrôle non destructif (CND) telles que l'inspection ultrasonique et l'analyse métallographique. La précision dimensionnelle est confirmée avec des machines à mesurer en coordonnées (CMM) Zeiss et des scanners optiques 3D. La finition de surface et l'épaisseur du plaquage sont vérifiées à l'aide d'analyseurs XRF et de profilomètres. La conductivité électrique est validée avec des testeurs à quatre points, tandis que la résistance à la traction et la limite d'élasticité sont évaluées avec des machines d'essai universelles. La traçabilité est maintenue par des codes de lots sérialisés, et tous les matériaux sont conformes aux normes RoHS et REACH, garantissant sécurité et durabilité.

Notre Usine :

Our facility is equipped with 30 high-speed progressive stamping presses (25–400 tons), precision wire EDM machines, automated welding stations (TIG, MIG, and laser welding), and advanced surface-finishing equipment. Specialized assembly lines enable the integration of complex welded busbar assemblies for EV battery packs, renewable energy systems, and industrial control applications.

We offer in-house electroplating and anodizing services, including nickel, tin, silver, and gold finishes, ensuring durability and performance. Backed by ISO 9001 and IATF 16949 certifications, our factory maintains strict quality management systems, supported by 3D inspection systems, sealing testers, durometers, and microhardness testers.

With automated production lines, Class 8 cleanroom environments, and skilled engineering teams, we deliver high-precision, reliable, and scalable busbar solutions that meet the most demanding global standards.