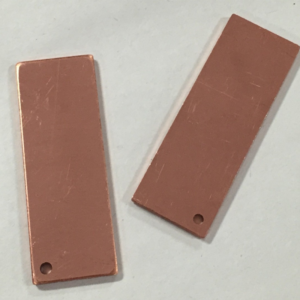

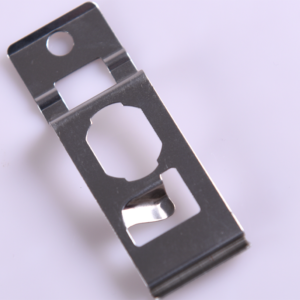

Description :

Nos bornes et connecteurs en laiton estampés par matrice progressive garantissent des connexions fiables et à haute conductivité pour les équipements de batterie. Estampés avec précision à partir de laiton de haute qualité pour une excellente performance électrique et une résistance à la corrosion, ils sont essentiels pour les systèmes de stockage d'énergie et d'alimentation. Nous proposons une personnalisation complète en OEM.

Détails :

| Article | Détails |

|---|---|

| Matériau | Alliage de laiton à haute conductivité (C2600, etc.) |

| Moule | Matrices progressives multi-stations |

| Traitement de Surface | Galvanisation à l'étain,Galvanisation au nickel, Galvanisation sélective à l'or |

| Industrie du Stamping | Équipement de batterie, stockage d'énergie, systèmes de puissance |

| Tolérances | ±0,02 mm (Zones de contact critiques) |

| Personnalisation | Entièrement pris en charge |

| Temps d'échantillonnage | 12-18 Days |

| Temps de production | 25-35 jours (dépendant du volume) |

| Service | Fabrication OEM et sur mesure |

| Taille | Personnalisé selon le dessin |

| Colis de transport | Sacs anti-tarnish / Bobines dans des cartons |

| Marque déposée | OEM |

| Origine | Xiamen, Chine |

| Capacité de Production | 100 000 unités/mois |

Processus de production :

-

Sélection de matériaux et découpe : Sélectionnez des bobines en alliage de laiton à haute conductivité. La bobine est introduite dans le moule progressif pour une découpe initiale à la largeur de bande requise.

-

Estampage et formage à matrice progressive : La bande de laiton progresse à travers les stations de matrice pour un perçage, un pliage et un formage précis en une seule opération à grande vitesse, aboutissant à la forme finale du terminal.

-

Ébavurage et nettoyage : Les pièces estampées subissent un traitement par roulage ou par vibration pour éliminer les bavures et les arêtes vives, suivi d'un nettoyage ultrasonique pour se préparer au placage.

-

Plating de surface de précision : Les terminaux sont plaqués par des procédés de plaquage en fût ou en rack (par exemple, étain, nickel ou or) afin d'assurer la soudabilité, une faible résistance au contact et une protection contre la corrosion.

-

Inspection et Tests de Qualité : inspection visuelle à 100 % et tests par échantillonnage pour les dimensions (CMM), l'épaisseur de placage et la conductivité électrique/résistance de contact.

-

Emballage : Les composants sont emballés dans des matériaux anti-oxydants, enroulés sur des bobines pour l'auto-assemblage, ou conditionnés dans des boîtes étiquetées pour l'expédition.

Traitements de Surface :

-

Électroplacage à l'étain : offre une excellente capacité de soudure et une bonne résistance à la corrosion à un prix compétitif pour les connexions de batteries standard.

-

Nickelage : Offre une dureté de surface supérieure, une résistance à l'usure et une base stable pour un placage ultérieur, idéal pour des applications de mise en contact à cycles élevés.

-

Plaquage sélectif en or : Appliqué aux points de contact critiques pour une résistance de contact ultra-faible et stable, une excellente résistance à la corrosion et une fiabilité à long terme dans les applications haut de gamme.

-

Passivation (pour certains alliages) : Améliore la résistance naturelle à la corrosion du substrat en laiton, souvent utilisée avant le plaquage pour améliorer l'adhérence et les performances.

Spectacle de l'Usine :

Notre installation dédiée à l'emboutissage de métaux est équipée de presses à emboutir progressives de haute précision (de 40 à 250 tonnes) dotées d'alimentateurs automatiques et de systèmes d'inspection visuelle en ligne pour une production constante et de haute volume de composants en laiton. Nous disposons d'un atelier de fabrication d'outils et de matrices en interne, avec un EDM à fil CNC pour la fabrication précise des matrices. Une ligne de placage dédiée gère divers finitions essentielles pour les composants électriques. Un contrôle qualité rigoureux est appliqué à l'aide de systèmes de mesure tels que des comparateurs optiques et des jauges d'épaisseur de revêtement par rayons X, garantissant que chaque terminal respecte les normes strictes de conductivité et de fiabilité requises pour les batteries et les équipements électriques.