Descrizione:

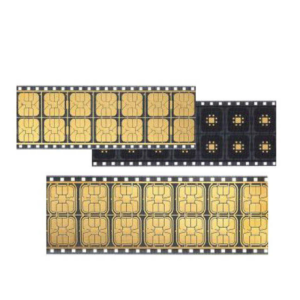

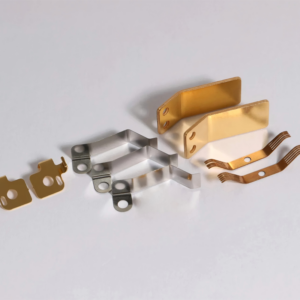

La nostra Placcatura in Oro Su Misura Stampaggio Progressivo I terminali e i connettori antifatica per veicoli elettrici sono progettati per offrire prestazioni elettriche superiori e durata in applicazioni EV impegnative. Realizzati in leghe di rame o ottone ad alta conducibilità, questi terminali e connettori subiscono una stampaggio di precisione con matrice progressiva per formare geometrie intricate con caratteristiche di molla costanti e proprietà antifatica. Dopo la stampatura, ogni componente viene rifinito con un processo di doratura controllato, garantendo una resistenza ottimale alla corrosione, una bassa resistenza di contatto e un'affidabilità a lungo termine. Il nostro servizio OEM completo comprende progettazione di parti personalizzate, sviluppo di attrezzature avanzate, stampaggio progressivo, doratura selettiva e assemblaggio finale, fornendo soluzioni chiavi in mano su misura per le rigorose esigenze dei sistemi di propulsione e batterie dei veicoli elettrici.

Informazioni di Base:

- Luogo di Origine: Xiamen, Cina

- Nome del Marchio: OEM

- Materiale: Rame ad alta conducibilità (C110/C102), Ottone (H65) o Leghe personalizzate

- Spessore della doratura: 0,2–2,0 µm (secondo le specifiche del cliente)

- Imballaggio: Imballaggio protettivo anti-statico personalizzato

- Tempo di consegna: 15–25 giorni

- Dimensione: Completamente personalizzabile secondo i tuoi disegni

- Servizio: Soluzioni OEM End-to-End

- MOQ: Flessibile, Basato sulle Tue Esigenze

- Forma e Configurazione: Design Personalizzati Supportati (Lama, Pin, Contatto a Molla, ecc.)

- Certificazione: ISO 9001, IATF 16949

Vantaggi Chiave delle Nostre Soluzioni:

- Stampaggio progressivo di precisione con caratteristiche antifatica

Fornisce una forza di contatto uniforme della molla e una maggiore durata flessibile, garantendo prestazioni affidabili attraverso migliaia di cicli di accoppiamento. - Conduttività Elettrica Superiore

L'utilizzo di rame ad alta purezza o leghe di ottone insieme a rivestimenti in oro riduce al minimo la resistenza al contatto e massimizza la capacità di conduzione della corrente. - Resistenza alla corrosione e all'usura a lungo termine

La doratura offre un'eccezionale protezione contro l'ossidazione e la corrosione da sfregamento, garantendo connessioni elettriche stabili per tutta la durata del veicolo. - Produzione ad alta volume conveniente ed economica

I processi di stampaggio progressivo ottimizzati raggiungono tolleranze ridotte e uno scarto minimale, consentendo una produzione economica su larga scala senza compromettere la qualità.

Servizi di lavorazione secondaria:

- The translation of "Selective Gold Plating" in Italian is "Placcatura Selectiva in Oro."

Utilizza tecniche di mascheratura di precisione e di elettrodeposizione per applicare l'oro solo dove necessario, preservando i costi dei materiali e raggiungendo le prestazioni di contatto desiderate. - Sottopiatto in Stagno o Nichel

Deposita un sottostrato sottile di nichel o stagno (1–2 µm) prima della doratura per migliorare l'adesione, prevenire la diffusione del metallo di base e migliorare la durabilità complessiva della placcatura. - Saldatura a punti e Saldatura ultrasonica

Fornisce un collegamento robusto tra filo e terminale o assemblaggio a stack, garantendo resistenza meccanica e continuità elettrica costante in array di connettori a più pin. - Marcatura Laser di Precisione

Utilizza incisioni laser ad alto contrasto per imprimere numeri di parte, loghi o codici di tracciabilità senza compromettere l'integrità della placcatura o le prestazioni elettriche.

Assicurazione della Qualità:

La nostra rigorosa gestione della qualità per terminali e connettori antfatica in placcatura d'oro su misura e stampaggio progressivo è conforme agli standard ISO 9001 e IATF 16949, riflettendo la rigorosità di qualità automobilistica. Ogni lotto di produzione subisce:

- Verifica dimensionale in processo tramite macchine di misurazione a coordinate (CMM) per confermare la forma e le tolleranze precise.

- Test di forza a molla e affaticamento utilizzando supporti personalizzati per convalidare la resilienza al contatto per oltre 10.000 cicli.

- Misurazione dello spessore della doratura con analizzatori a fluorescenza a raggi X (XRF) per garantire un rivestimento uniforme secondo le specifiche di progettazione.

- Testing di resistenza di contatto su banchi di prova automatizzati per verificare letture di bassa milliohm sotto carichi di corrente specificati.

- Test di corrosione ambientale in camere a nebbia salina (ASTM B117) per valutare la durata del rivestimento in condizioni difficili.

- Ispezione dei difetti visivi e superficiali utilizzando telecamere ottiche ad alta risoluzione e sistemi di visione automatizzata per rilevare difetti di placcatura, bave o microfessure.

Questi rigorosi protocolli di valutazione garantiscono che ogni terminale e connettore offra l'affidabilità e le prestazioni richieste dai sistemi di batterie e alimentazione dei veicoli elettrici.

La Nostra Fabbrica:

La nostra struttura di produzione all'avanguardia è dotata di:

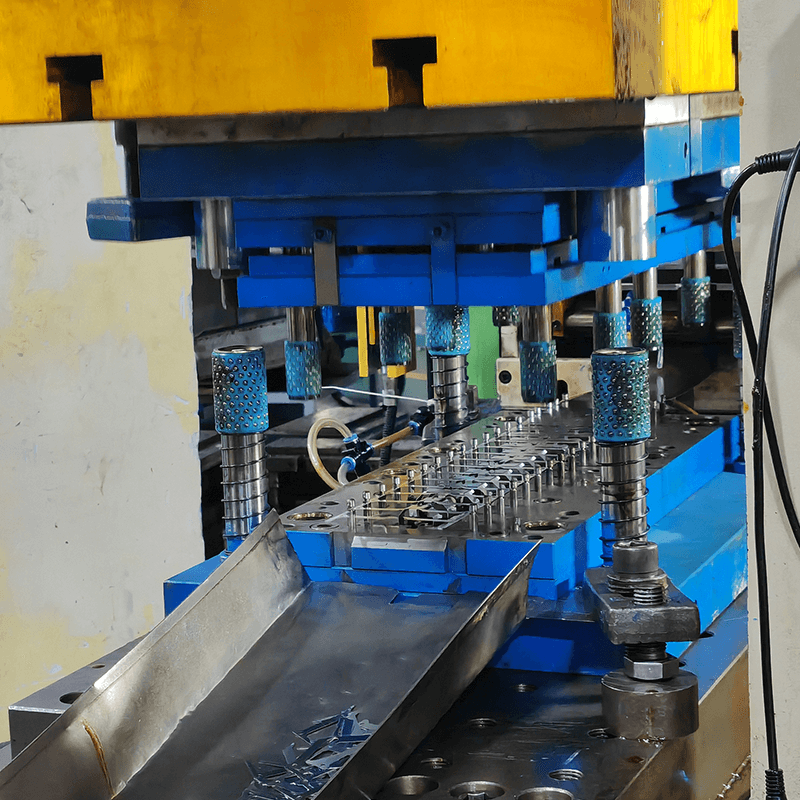

- 30 presse di stampaggio progressivo ad alta tonnellata (50–500 tonnellate) configurate per operazioni a più stazioni, che offrono una formatura dei metalli precisa e ad alta velocità con caratteristiche antifatica costanti.

- Centri di fresatura e tornitura CNC di precisione per la manutenzione degli stampi, lavorazione post-stampaggio e fabbricazione di supporti personalizzati.

- Sistemi di Wire EDM e Mirror EDM ad alta precisione per produrre inserti di attrezzature complessi con tolleranze di ±0,005 mm, garantendo un'eccezionale longevità degli stampi e precisione dei pezzi.

- Linee di placcatura selettiva, comprese stazioni di immersione automatizzate e dispositivi di mascheratura, che supportano la deposizione di oro, stagno e nichel sotto densità di corrente e chimiche di bagno controllate con precisione.

- Stazioni di Marcatura Laser e Taglio Laser per l'identificazione permanente e ad alto contrasto dei pezzi e per la loro forma secondaria.

- Bagni di pulizia ultrasonici automatizzati per rimuovere detriti e residui di placcatura prima dell'assemblaggio finale.

Accreditato secondo ISO 9001 e IATF 16949, il nostro stabilimento integra un team QA dedicato dotato di proiettori ottici 3D, analizzatori di rivestimento XRF, CMM, tester di resistenza al contatto elettrico e camere di nebbia salina per mantenere standard di qualità inalterati. Sistemi automatizzati di movimentazione dei materiali e attrezzature di impostazione di stampi di precisione migliorano ulteriormente il throughput e la coerenza, garantendo che ogni connettore e terminale soddisfi i più elevati standard di prestazioni, durata e affidabilità nelle applicazioni per veicoli elettrici.