Descrição:

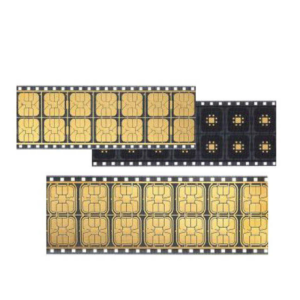

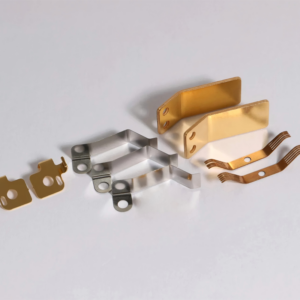

A nossa Revestimento de Ouro Personalizado Estampagem Progressiva Terminais e Conectores Antifadiga para Veículos Elétricos são projetados para oferecer desempenho elétrico superior e durabilidade em aplicações exigentes de VE. Fabricados a partir de ligas de cobre ou latão de alta condutividade, estes terminais e conectores passam por um processo de estampagem progressiva de precisão para formar geometrias intrincadas com características de mola consistentes e propriedades antifadiga. Após a estampagem, cada componente é finalizado com um processo controlado de galvanoplastia a ouro—assegurando uma resistência à corrosão ótima, baixa resistência de contacto e fiabilidade a longo prazo. O nosso serviço completo de OEM abrange o design de peças personalizadas, desenvolvimento de ferramentas avançadas, estampagem progressiva, galvanoplastia seletiva e montagem final, proporcionando soluções chave na mão adaptadas aos requisitos exigentes dos sistemas de propulsão e baterias de veículos elétricos.

Informação Básica:

- Local de Origem: Xiamen, China

- Nome da Marca: OEM

- Material: Cobre de Alta Condutividade (C110/C102), Latão (H65) ou Ligas Personalizadas

- Espessura de Revestimento em Ouro: 0,2–2,0 µm (de acordo com as especificações do cliente)

- Embalagem: Embalagem Protetora Anti-Estática Personalizada

- Tempo de Entrega: 15–25 Dias

- Tamanho: Totalmente Personalizável de Acordo com os Seus Desenhos

- Serviço: Soluções OEM de Ponta a Ponta

- MOQ: Flexível, Baseado nas Suas Necessidades

- Forma e Configuração: Designs Personalizados Suportados (Lâmina, Pino, Contato por Mola, etc.)

- Certificação: ISO 9001, IATF 16949

Key Advantages of Our Solutions:

- Estampagem Progressiva de Precisão com Características Antifadiga

Fornece uma força de mola de contacto uniforme e uma vida útil de flexão melhorada, garantindo um desempenho fiável através de milhares de ciclos de acoplamento. - Condutividade Elétrica Superior

A utilização de cobre de alta pureza ou ligas de latão combinadas com revestimento em ouro minimiza a resistência de contacto e maximiza a capacidade de transporte de corrente. - Resistência à Corrosão e ao Desgaste a Longo Prazo

A galvanização a ouro oferece uma proteção excecional contra a oxidação e a corrosão por fricção, garantindo conexões elétricas estáveis ao longo da vida útil do veículo. - Produção em grande volume e baixo custo

Os processos de estampagem progressiva otimizados alcançam tolerâncias rigorosas e desperdício mínimo, permitindo uma fabricação em grande escala económica sem sacrificar a qualidade.

Secondary Processing Services:

- Revestimento a Ouro Seletivo

Utiliza técnicas de mascaramento de precisão e eletrodeposição para aplicar ouro apenas onde necessário—preservando os custos dos materiais enquanto alcança um desempenho de contacto direcionado. - "Prato de Base de Estanho ou Níquel"

Deposita uma fina camada de sub-revestimento de níquel ou estanho (1–2 µm) antes da galvanoplastia em ouro para aumentar a adesão, prevenir a difusão do metal base e melhorar a durabilidade geral do revestimento. - Soldadura por Ponto e Soldadura Ultrassónica

Fornece uma ligação robusta entre fio e terminal ou montagem em pilha, garantindo resistência mecânica e continuidade elétrica consistente em conjuntos de conectores de múltiplos pinos. - Marcação a Laser de Precisão

Utiliza gravação a laser de alto contraste para imprimir números de peça, logótipos ou códigos de rastreabilidade sem comprometer a integridade do revestimento ou o desempenho elétrico.

Garantia de Qualidade:

A nossa rigorosa gestão de qualidade para Terminais e Conectores de Estampagem Progressiva em Banho de Ouro Personalizado cumpre os padrões ISO 9001 e IATF 16949, refletindo o rigor de qualidade da indústria automóvel. Cada lote de produção passa por:

- In-Process Dimensional Verification via Coordinate Measuring Machines (CMM) to confirm precise form and tolerances.

- Teste de Força de Molas e Fadiga utilizando estruturas de fixação personalizadas para validar a resiliência do contacto em mais de 10.000 ciclos.

- Medição da espessura de revestimento em ouro com analisadores de fluorescência de raios X (XRF) para garantir um revestimento uniforme de acordo com as especificações de design.

- Teste de Resistência de Contato em bancos de teste automatizados para verificar leituras de baixo milióhmio sob cargas de corrente especificadas.

- Teste de Corrosão Ambiental em câmaras de spray salino (ASTM B117) para avaliar a durabilidade do revestimento em condições severas.

- Inspeção de Defeitos Visuais e de Superfície utilizando câmaras ópticas de alta resolução e sistemas de visão automatizados para detectar defeitos de revestimento, rebarbas ou microfissuras.

Estes rigorosos protocolos de avaliação garantem que cada terminal e conector oferece a fiabilidade e o desempenho exigidos pelos sistemas de bateria e de potência dos veículos elétricos.

A Nossa Fábrica:

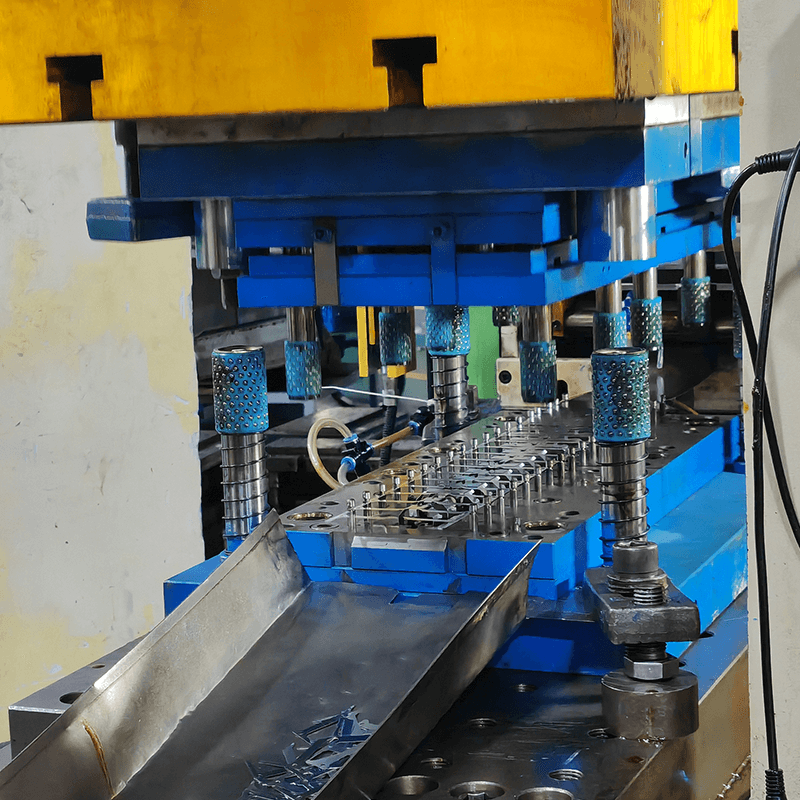

A nossa instalação de fabricação de ponta está equipada com:

- 30 Prensas de Estampagem Progressiva de Alta Tonelagem (50–500 toneladas) configuradas para operações de múltiplas estações, proporcionando uma formação de metal precisa e em alta velocidade, com características antifadiga consistentes.

- Centros de Fresagem e Torneamento CNC de Precisão para manutenção de matrizes, usinagem pós-estampagem e fabrico de dispositivos personalizados.

- Sistemas de EDM a fio e EDM de espelho de alta precisão para produzir inserções de ferramentas complexas com tolerâncias de ±0,005 mm, garantindo uma longevidade excecional dos moldes e precisão das peças.

- Linhas de Revestimento Seletivo, incluindo estações de imersão automatizadas e dispositivos de mascaramento, suportando a deposição de ouro, estanho e níquel sob densidades de corrente e químicas de banho rigorosamente controladas.

- Estações de Marcação a Laser e Corte a Laser para identificação permanente e de alto contraste de peças e conformação secundária.

- Banhos de limpeza ultrassónica automatizados para remover detritos e resíduos de revestimento antes da montagem final.

Acreditada pela ISO 9001 e IATF 16949, a nossa fábrica integra uma equipa de QA dedicada, equipada com projetores ópticos 3D, analisadores de revestimento por fluorescência de raios X (XRF), máquinas de medição por coordenadas (CMM), testadores de resistência de contacto elétrico e câmaras de névoa salina para manter padrões de qualidade intransigentes. Sistemas automatizados de manuseio de materiais e equipamentos de ajuste de moldes de precisão aumentam ainda mais o rendimento e a consistência, garantindo que cada conector e terminal cumpra os mais elevados padrões de desempenho, durabilidade e fiabilidade em aplicações de veículos elétricos.