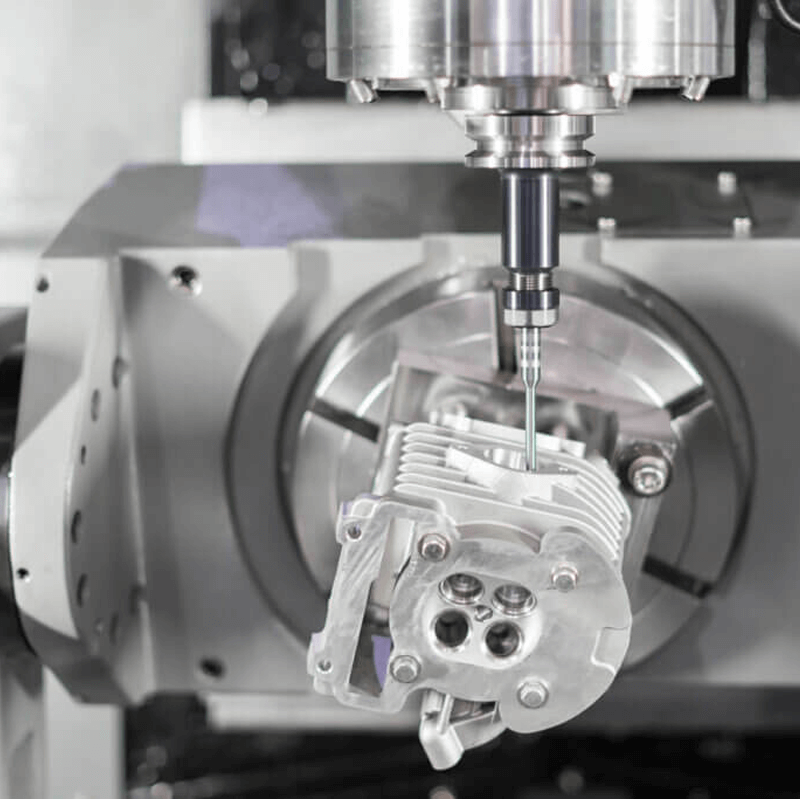

Основные процессы для снятия заусенцев и отделки металлических деталей

Зачистка является критически важным процессом, который включает в себя снятие фасок или округление острых краев металлических деталей, образующихся в процессе механической обработки. Этот процесс необходим для удаления заусенцев, острых углов и остаточного материала, оставшегося от режущих инструментов или шлифовальных операций. Эффективная зачистка улучшает безопасность, функциональность и общее качество металлических деталей.

Процессы отделки предназначены для улучшения поверхности металлической детали, устранения следов обработки, окисления или коррозии. Эти процессы не только повышают эстетическую привлекательность детали, но и улучшают ее функциональность, подготавливая к дальнейшим обработкам, таким как покрытие, гальванизация или покраска. Отделка может включать в себя различные техники для достижения гладкой, полированной или текстурированной поверхности в зависимости от требований конечного применения.

Обе операции — снятие заусенцев и финишная обработка — являются важными этапами в производственном процессе, и внимательное отношение к этим процедурам гарантирует производство высококачественных прецизионных металлических компонентов.

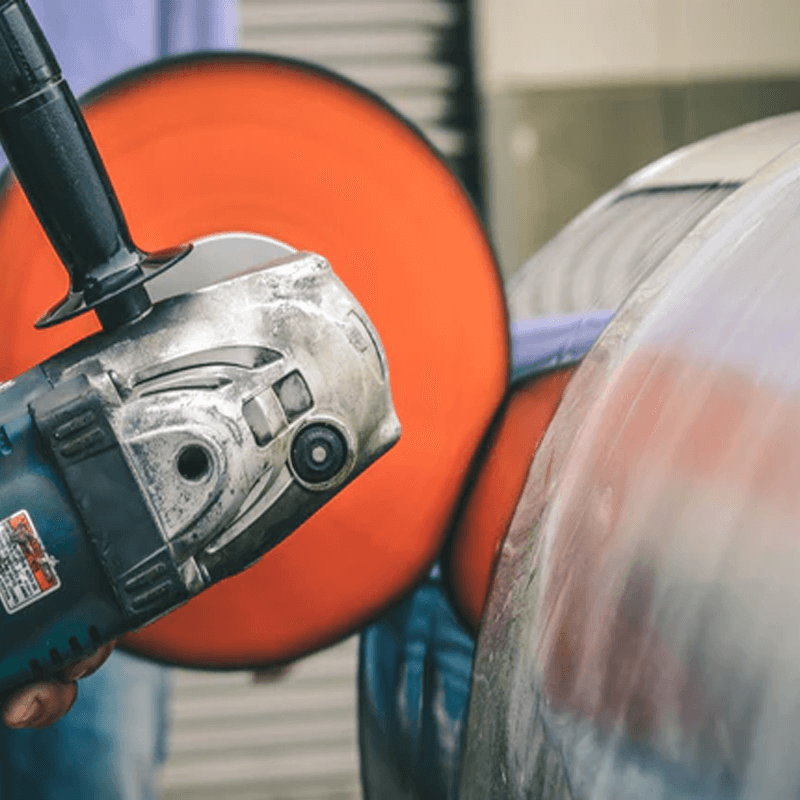

Ручная шлифовка, шлифовка, лапирование и полировка

Несмотря на достижения в области производственных технологий, ручная обработка остается важной частью современного производства. Многие компоненты, даже те, которые обрабатываются с использованием современного CNC-оборудования, дополнительно доводятся с помощью ручного шлифования, зашлифовки, полировки и шлифовки. Квалифицированные механики или инструментальщики используют различные инструменты, включая напильники, камни, ножи, абразивные листы, составы и специализированные инструменты для удаления заусенцев, чтобы достичь желаемой отделки в соответствии с инженерными чертежами. Хотя эти ручные техники имеют решающее значение для достижения точных спецификаций, они могут быть трудоемкими и дорогими. Для серийного производства идентичных деталей часто применяются автоматизированные процессы удаления заусенцев и отделки, чтобы повысить эффективность и снизить общие затраты.

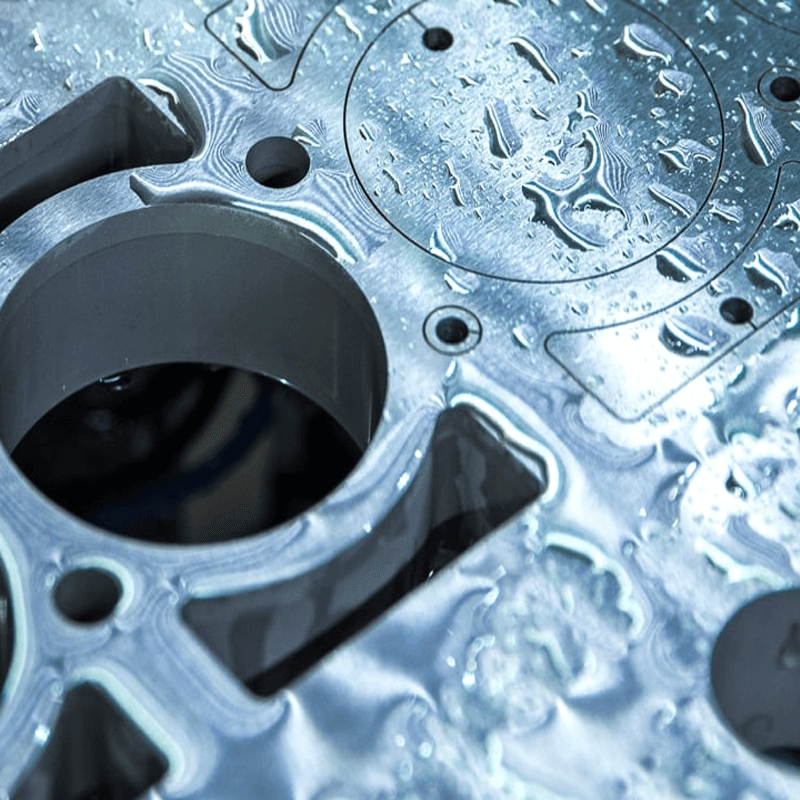

Решения для ультраточной очистки

Наши передовые технологии очистки обеспечивают соответствие самым высоким стандартам чистоты деталей. Используя как водные, так и растворительные методы, мы предоставляем комплексные решения по очистке, адаптированные к конкретным требованиям клиентов. Наше современное оборудование позволяет нам достигать тщательных результатов очистки в различных областях применения:

- Внутренняя очистка и обезжиривание: Эффективная обработка штампованных и вытянутых деталей непосредственно на производственной линии.

- Услуги массовой чистки: Тщательная очистка больших объемов штампованных и вытянутых компонентов.

- Специализированная очистка стали и нержавеющей стали: Профессиональная очистка штампованных деталей из стали и нержавеющей стали для достижения превосходной чистоты.

- Анализ ослабления: Подробная оценка уменьшения количества частиц и контроля загрязнений.

- Анализ частиц: Всестороннее исследование как металлических, так и неметаллических частиц.

- Классификация частиц: Оценка типов и размеров частиц в соответствии со стандартами VDA Volume 19.

Массовая отделка

Массовая обработка — это метод пакетной обработки, который использует абразивные материалы и вращающиеся или вибрирующие емкости для одновременного снятия заусенцев и финишной обработки нескольких обработанных деталей. Эта техника обрабатывает все поверхности, контактирующие с материалом. Оборудование варьируется от компактных настольных единиц, идеально подходящих для ювелирных изделий и мелких компонентов, до крупных прямоугольных машин, предназначенных для финишной обработки крупных деталей, таких как алюминиевые компоненты самолетов. Емкости обшиты прочной резиной, чтобы защитить как оборудование, так и заготовки. Доступно множество типов и размеров абразивных материалов, которые выбираются на основе физических характеристик деталей и объема удаления материала, необходимого для достижения желаемой поверхности.

Питаемая щетка, лента и диск для снятия заусенцев и доводки

Наши передовые системы шлифования разработаны для эффективного удаления заусенцев и поверхностных imperfections с штампованных лент, включая ленты из нержавеющей стали. Этот процесс часто включает стадии очистки и сушки на производственной линии, обеспечивая соответствие строгим стандартам чистоты частиц, таким как те, что указаны в VDA Том 19. Наше оборудование использует вращающиеся абразивные диски, щетки и барабаны, что делает его подходящим для обработки листовых или плитных материалов. Машины могут создавать направленные поверхностные узоры или "зерно", в то время как роботизированные ячейки, оснащенные электроинструментами и абразивами, эффективно обрабатывают углы и завершают сложные поверхности.

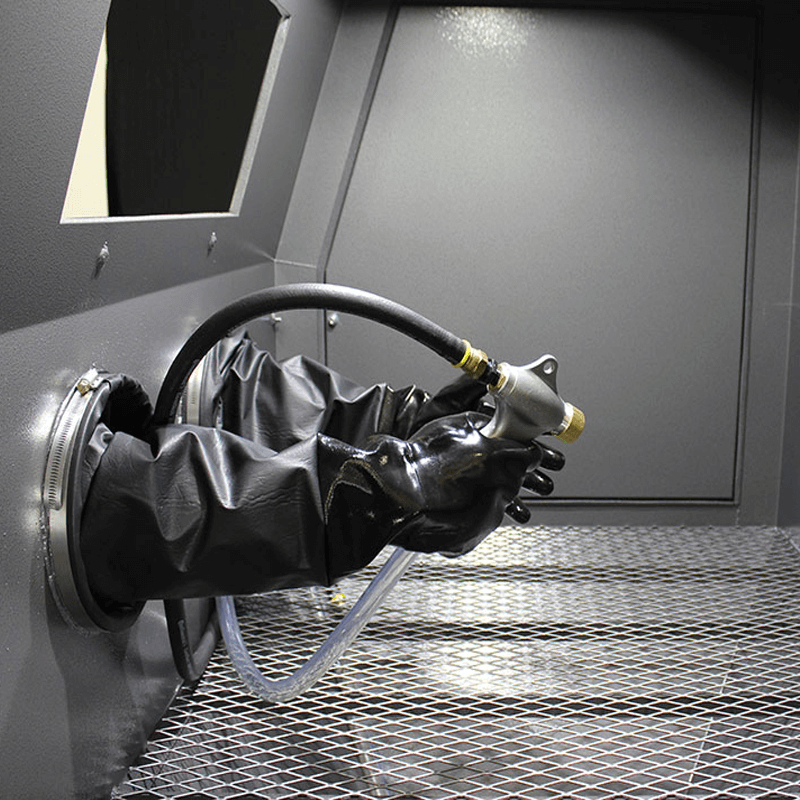

Абразивная обработка

Абразивная струйная обработка используется для удаления заусенцев и поверхностных дефектов с отдельных деталей с помощью различных абразивных материалов. Стеклянные шарики и корунд выбираются в зависимости от их эффективности при обработке сложных геометрий. Этот метод ускоряет твердые абразивные частицы, обычно с помощью сжатого воздуха, чтобы они ударяли по поверхности детали на высоких скоростях. Выбор материала — в зависимости от твердости и желаемой поверхности — обеспечивает соответствие даже самым строгим требованиям. Для обработки мелких деталей используются закрытые камеры для удержания пыли и защиты операторов, в то время как роботизированные системы абразивной обработки и машины с несколькими соплами автоматизируют процесс для достижения стабильных результатов.

Электрохимическая дебurring и полировка

Электрохимическое снятие заусенцев и полировка используют анодное растворение металла для улучшения поверхности обработанной детали. Этот процесс включает в себя инструмент, специфичный для детали, который действует как катод, в сочетании с электролитом для создания анодной реакции. Это контролируемое растворение эффективно удаляет поверхностный материал с высокой точностью.

Термическое старение

Термическое старение использует воспламенение газов сгорания в прессованной камере для быстрого удаления заусенцев с обработанных компонентов. Процесс основан на малом размере заусенцев, которые быстро воспламеняются в кислородосодержащей среде, что приводит к их испарению. Остаточный оксидный порошок может потребовать очистки перед последующими процессами покрытия. Ускоренное термическое старение моделирует условия жизненного цикла продукта, подвергая детали быстрым колебаниям температуры в диапазоне от -70°C до +180°C, чтобы проверить работоспособность в экстремальных условиях.

Абразивная потоковая полировка и снятие заусенцев

Абразивный потоковый процесс использует возвратно-поступательную абразивную суспензию для полировки и снятия заусенцев с поверхностей и краев сложных деталей. Два вертикально расположенных цилиндра перекачивают суспензию через проходы, созданные заготовкой и специализированными инструментами. Этот метод особенно эффективен для удаления заусенцев и полировки компонентов с замысловатыми внутренними особенностями.

Плазменная обработка поверхности

Плазменная обработка включает использование частично ионизированного газа с свободно движущимися электронами для предварительной обработки металлических поверхностей перед нанесением покрытия, печатью или склеиванием. Плазма эффективно удаляет загрязнения и активирует поверхность на молекулярном уровне, значительно улучшая адгезионные характеристики для последующих процессов.

Процессы защиты металлических поверхностей

- Пассивация: Процесс, который очищает и подготавливает нержавеющую сталь для предотвращения коррозии.

- Лужение кадмием: Обеспечивает коррозионную стойкость, хорошую паяемость и антистатические свойства, широко используется в аэрокосмических приложениях. Доступно в прозрачном, желтом, черном или оливковом отделках.

- Порошковая покраска: Обеспечивает исключительную прочность и является экологически чистой альтернативой традиционным методам покраски.

- Анодирование: Создает однородный и прочный оксидный слой, который значительно тверже естественной оксидации, и может быть окрашен для получения цветных отделок.

- Лужение оловом: Используется в пищевой промышленности и электронике из-за своей хорошей паяемости.

- Лужение цинком: Предотвращает окисление и коррозию, продлевая срок службы основного материала.

- Хромирование: Прежде всего декоративное покрытие, хромирование также снижает трение.

- Золотое и серебряное покрытие: Идеально подходит для декоративных целей и используется в электронике из-за коррозионной стойкости.

- Черный оксид: Обеспечивает отличную защиту от коррозии для изделий с масляными или восковыми отделками внутри помещений.

- Отжиг: Процесс термической обработки, который смягчает материал, уменьшая его закалку.

- Закалка/Старение: Увеличивает твердость и прочность материала с помощью контролируемых процессов запекания.