Металлические штампы: что это такое?

В процессе штамповки металла мужской штамп оказывает давление на лист металла, вдавливая его в женскую матрицу с вогнутой формой. Это давление придаёт металлу форму, соответствующую контуру матрицы, без применения тепла. В зависимости от конструкции матрица может либо формировать, либо резать, либо выполнять обе операции одновременно.

Штампы бывают различных размеров и конфигураций, адаптированных к проектам, варьирующимся от микроэлектроники до компонентов аэрокосмической техники. Существуют несколько специализированных типов штампов, используемых в различных процессах штамповки:

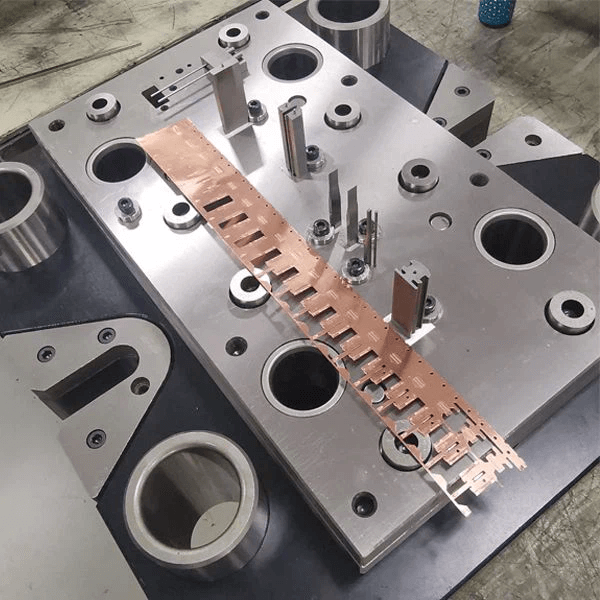

- Прогрессивные штампы: Они используются в прогрессивной штамповке, где металлическая лента проходит через серию последовательных операций резки и изгиба, оставаясь при этом соединенной с лентой. Прогрессивные штампы применяются в многопозиционных штамповочных процессах.

- Трансферные штампы: Подобно прогрессивным штампам, трансферные штампы используются для последовательных операций в производстве с высоким объемом. В отличие от прогрессивной штамповки, трансферная штамповка не включает в себя непрерывную металлическую ленту. Трансферные штампы обычно применяются для более крупных или глубоко вытянутых компонентов, которые перемещаются между различными станциями.

- Линейные штампы: Разработанные для тандемного штампования, линейные штампы идеально подходят для крупных компонентов и проектов, которые нельзя эффективно производить с помощью одного штамповочного пресса.

- Комплексные штампы: Эти штампы выполняют как резку, так и формовку в одном ходе пресса. Они эффективны для процессов, требующих одновременной резки и формовки.

Выбор подходящей штамповки зависит от конкретных потребностей в производстве и геометрии вашего компонента. Наши эксперты могут помочь в выборе наиболее эффективной формы для вашего проекта, чтобы обеспечить оптимальные результаты.

Операции резки для штамповочных форм

Штамповые матрицы выполняют различные формовочные и резательные операции на металлических заготовках. Среди разнообразного спектра штамповочных операций часто используются следующие методы резки:

- Обрезка: Обрезка включает в себя удаление излишков металла вдоль краев компонента для достижения чистой и точной отделки. Эта операция гарантирует, что конечный продукт соответствует необходимым спецификациям.

- Пробивка: Пробивка вырезает полностью или частично завершенный компонент из листа металла. Этот метод используется для подготовки компонента к дальнейшей обработке или окончательной отделке.

- Пробивка: Пробивка создает отверстие, обычно круглое или прямоугольное, в указанном месте металлического компонента. Эта операция необходима для компонентов, требующих точного размещения отверстий.

- Резка: Резка включает в себя нарезку металлической заготовки вдоль прямой линии. Этот метод используется для создания деталей с прямыми краями или для обрезки избыточного материала.

- Ланцование: Ланцование включает создание надрезов в металлической полосе без полного ее разрезания. Эта техника часто используется для формирования несущих частей в прогрессивных штамповочных операциях.

- Насечка: Насечка создает ряд выемок вдоль периметра металлической полосы. Эта операция обычно используется в прогрессивной штамповке для создания определенных узоров или элементов.

Каждая операция резки играет ключевую роль в достижении желаемой формы и функциональности штампованных металлических деталей, в зависимости от конкретных требований проекта.

Процесс производства инструментов

Разработка и производственные возможности форм имеют важное значение, поскольку качество и точность форм напрямую влияют на общее качество и точность готовой продукции.

Шаг 1: Анализ требований (DFM)

На начальном этапе производства форм тщательный анализ требований имеет решающее значение. Процесс проектирования для производительности (DFM) играет важную роль в обеспечении соответствия дизайна формы производственным возможностям, чтобы минимизировать потенциальные проблемы при производстве. Ключевые аспекты на этом этапе включают радиусы изгиба, канавки, расположение отверстий, спецификации материалов, допуски, толщину стенок и общие размеры. Этот шаг является решающим, поскольку эффективность дизайна существенно влияет как на процесс производства формы, так и на качество конечного продукта.

Шаг 2: Проектирование инструментов

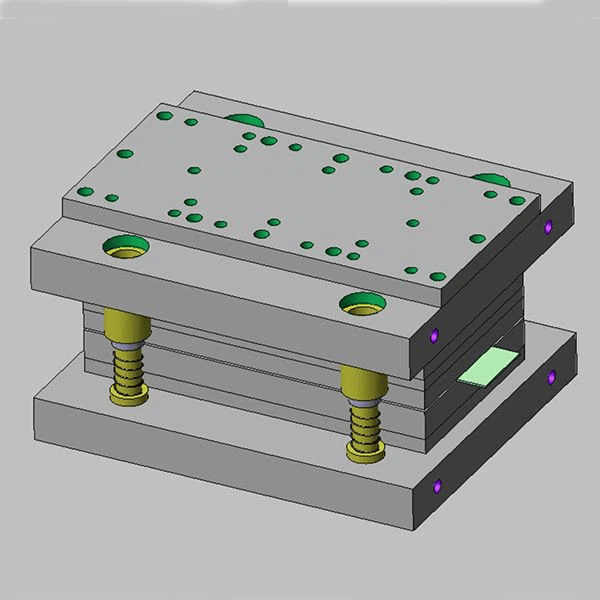

Фаза проектирования инструмента сосредоточена на разработке комплексной 3D-модели формы, включая все необходимые компоненты и функции. Это включает в себя:

a. Параметры процесса штамповки: Указание таких факторов, как давление, скорость и частота.

b. Структура формы: проектирование таких элементов, как основание формы, верхние и нижние пластины, направляющие колонны и пружины.

c. Спецификации пуансонов: Определение расположения, количества, размера и формы пуансонов.

Расположение штампов является критически важным аспектом проектирования форм, так как оно непосредственно влияет на форму, размерную точность штампованных деталей, производственные затраты и долговечность формы.

Шаг 3: Выбор материала

Выбор подходящего материала для формы является важным и зависит от таких факторов, как тип производимой детали, требуемая точность и предполагаемый объем производства. Распространенные материалы включают SKD11, D2 и CR12. Выбранный материал должен выдерживать нагрузки, возникающие в процессе производства, при этом обеспечивая изготовление деталей необходимого качества и однородности.

Шаг 4: Обработка инструментов и термообработка

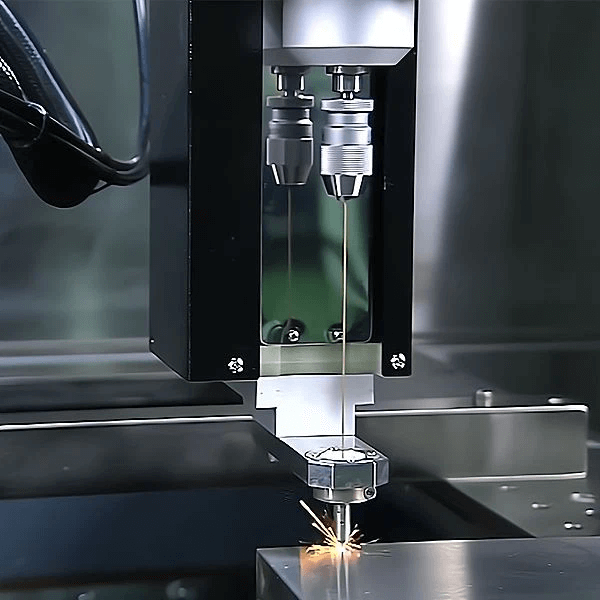

После выбора материала для формы он проходит первоначальную обработку с помощью таких процессов, как фрезерование, токарная обработка и сверление. Для сложных форм или высокоточных вставок ключевым является проволочно-электрическая эрозионная обработка (WEDM), которая позволяет достичь необходимой сложности и износостойкости.

После механической обработки как верхние, так и нижние компоненты формы подвергаются термообработке. Этот процесс улучшает прочность и долговечность материала, изменяя его микроструктуру, что приводит к улучшению его механических свойств.

Шаг 5: Завершение обработки инструмента

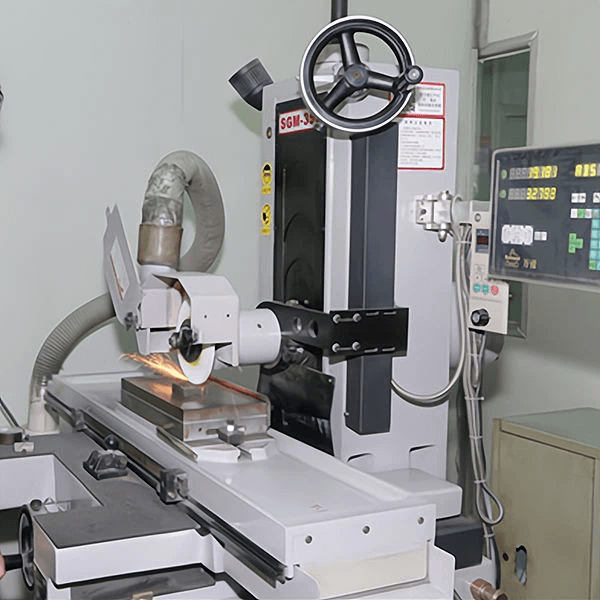

Для достижения необходимой обработки поверхности и точности размеров форма проходит тщательный процесс отделки. Этот этап может включать такие методы, как шлифование и полировка, адаптированные к конкретным требованиям финальной детали. Отделка обеспечивает, чтобы форма обеспечивала необходимый уровень точности и качества поверхности, которые являются важными для высокоточных компонентов.

Шаг 6: Сборка и тестирование

Последний этап процесса производства формы включает в себя сборку и тщательное тестирование формы. На этом этапе все компоненты формы собираются в их окончательную конфигурацию. Собранная форма проходит серию испытаний для подтверждения того, что она соответствует всем проектным спецификациям и производит детали с необходимым качеством. Этот процесс тестирования включает в себя производство образцов деталей, инспекцию формы на наличие дефектов и внесение необходимых корректировок для обеспечения оптимальной производительности и точности.

Преимущества Plantmetal для ваших металлических деталей

Certifications

Our company is certified with IATF16949 and ISO13485, ensuring adherence to the highest industry standards for quality and precision.

Быстрая доставка Мы предлагаем услуги экспресс-доставки для всех металлических деталей, обеспечивая оперативное выполнение ваших заказов.

Комплексная послепродажная поддержка Наши зарубежные предприятия обеспечивают местные производственные возможности, улучшая поддержку и обслуживание для международных рынков.

Кастомизированные решения Мы специализируемся на предоставлении индивидуальных решений, которые соответствуют конкретным требованиям проектов, используя наш обширный опыт и передовые технологии.

Инструментальная оснастка играет ключевую роль в процессе штамповки металла, и ее дизайн и изготовление имеют решающее значение для успеха любого проекта штамповки. В компании Plantmetal мы стремимся предоставлять оптимальные решения, адаптированные к вашим конкретным потребностям. Независимо от того, требуется ли вам простая штамповочная матрица или сложный многоступенчатый инструмент, наш опыт гарантирует, что мы сможем выполнить ваши уникальные требования к инструментальной оснастке с точностью и высоким качеством.