Что такое глубокая вытяжка?

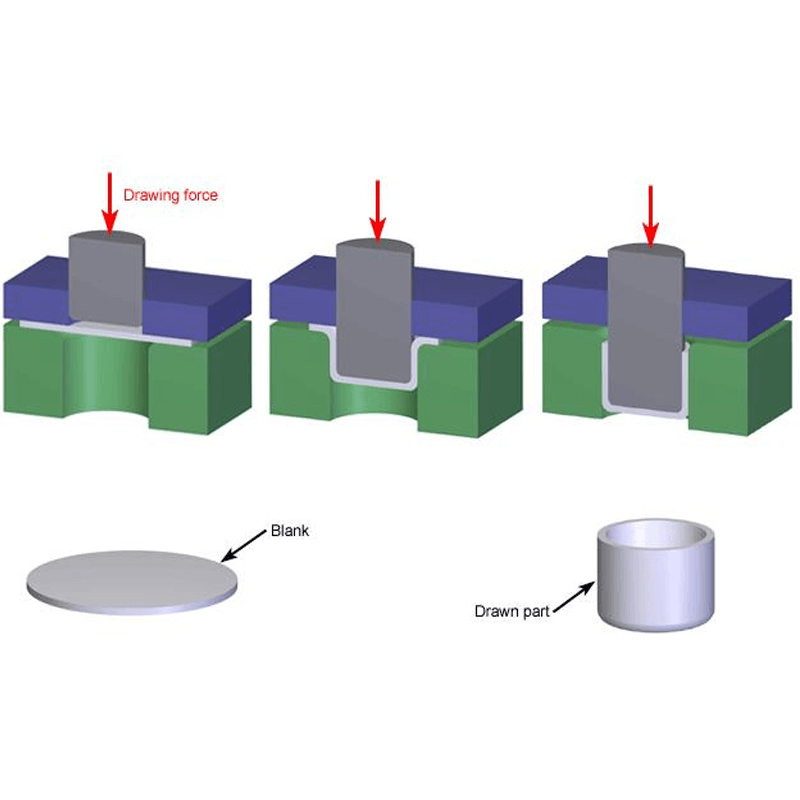

Глубокая вытяжка — это процесс формовки металла, используемый для придания листовому металлу сложной полой формы путем приложения механической силы с помощью пуансона, который вытягивает металл в матрицу. Этот процесс идеально подходит для создания бесшовных, сложных деталей, таких как чашки, цилиндры и глубокие полые корпуса. Метод может обрабатывать различные металлические материалы и используется в нескольких отраслях, включая автомобилестроение, аэрокосмическую промышленность, медицину и потребительскую электронику.

В процессе глубокой вытяжки плоский металлический лист или заготовка помещается на матрицу и pressуется в нужную форму с помощью пуансона. Металл заполняет полость матрицы, образуя необходимую геометрию, что часто требует нескольких операций вытяжки (повторной вытяжки) для достижения более глубоких форм без ущерба для прочности или структуры материала.

Процесс глубокого штамповки

Процесс глубокого вытяжки включает несколько критически важных этапов, каждый из которых необходим для обеспечения качества и точности конечного продукта:

1. Blank Preparation

The process begins with cutting the flat sheet metal into a specific shape known as a blank. The blank size must be calculated to ensure the appropriate amount of material is available for forming while minimizing waste.

2. Смазка Смазка наносится на заготовку и поверхность штампа для уменьшения трения во время формования, что предотвращает чрезмерный износ инструментов и минимизирует дефекты материала.

3. First Drawing

The punch forces the blank into the die during the initial drawing stage, creating the basic shape. Multiple drawing operations might be needed depending on the part's depth and complexity.

4. Redrawing

For deeper parts, redrawing is required. After the initial drawing, the part is transferred to another die where the drawing operation continues to achieve the desired depth. This step ensures uniform wall thickness and avoids tearing or wrinkling of the material.

5. Trimming and Finishing

After the drawing process, excess material around the edges of the part is trimmed away to give it its final shape. Depending on the application, finishing processes such as deburring, polishing, or coating may also be applied.

6. Inspection and Quality Control

Each part undergoes rigorous inspection and quality control checks to ensure it meets exact specifications. Parameters such as thickness, surface finish, and dimensional accuracy are verified before shipment.

Материалы, используемые в глубоком штамповке

Выбор материала имеет решающее значение для успешного глубокого вытягивания. Каждый металл ведет себя по-разному под нагрузкой, и правильный выбор материала для вашего применения обеспечивает оптимальную производительность и долговечность готовой детали. Ниже представлена таблица, обобщающая материалы, обычно используемые в процессе глубокого вытягивания:

| Материал | Ключевые свойства | Приложения |

| Алюминий | Легкий, устойчивый к коррозии, легко формуемый, высокий коэффициент прочности к весу. | Автомобильные запчасти, корпуса электроники, банки |

| Нержавеющая сталь | Высокая коррозионная стойкость, высокая прочность при высоких температурах, отличная долговечность. | Кухонная утварь, медицинское оборудование, компоненты аэрокосмической отрасли |

| Латунь | Хорошая коррозионная стойкость, отличная электрическая проводимость, легкость в формовании. | Электрические соединители, сантехнические fittings, ювелирные изделия. |

| Медь | Отличная электрическая и тепловая проводимость, коррозионностойкий, легко формуемый. | Электрические компоненты, теплообменники, сантехнические трубы. |

| Титан | Легкий, высокопрочный, коррозионно-стойкий, биосовместимый, прочный в экстремальных условиях. | Аэрокосмические детали, медицинские имплантаты, морское оборудование |

| Холоднокатаная сталь | Экономичный, высокая прочность, легко обрабатываемый | Автомобильные панели, детали для бытовой техники, промышленные инструменты. |

Почему стоит выбрать Plantmetal для ваших нужд в глубоком вытягивании?

При выборе партнера для ваших проектов глубокой вытяжки точность, надежность и индивидуальный подход имеют первостепенное значение. Вот шесть убедительных причин, почему наш завод выделяется как идеальный выбор:

Материалы высокого качества

Мы работаем с широким спектром металлов, что позволяет нам удовлетворять разнообразные потребности отрасли. Наши материалы варьируются от алюминия и нержавеющей стали до меди, латуни и титана, все они закупаются у надежных поставщиков, чтобы гарантировать высокую производительность и долговечность.

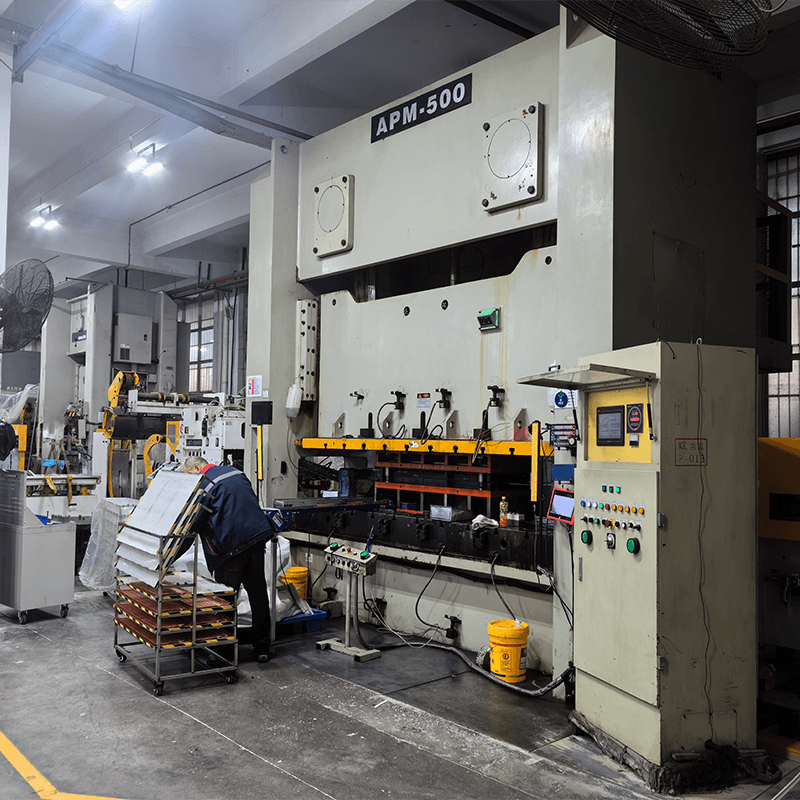

Расширенное оборудование

Наш завод оснащен современным оборудованием для глубокого вытяжки, способным производить сложные детали с высокой точностью. Это гарантирует, что мы можем обрабатывать как крупные объемы производства, так и небольшие индивидуальные заказы с одинаковой точностью.

OEM услуги

В качестве поставщика ОЕМ мы предлагаем комплексные услуги — от начальной консультации по дизайну и прототипирования до полномасштабного производства и сборки. Наши глубокие знания в области глубокого вытягивания позволяют нам разрабатывать индивидуальные решения, которые соответствуют вашим точным спецификациям, помогая вам быстрее и эффективнее выводить ваши продукты на рынок.

Опытная инженерная команда

Наши инженеры приносят многолетний опыт в области глубокого вытягивания и формовки металла в каждый проект. Они тесно сотрудничают с клиентами, предоставляя ценные рекомендации по выбору материалов, оптимизации процессов и улучшению дизайна, что гарантирует, что каждая деталь разрабатывается для достижения успеха.

Конкурентоспособные цены

С применением подхода бережливого производства и акцентом на снижение отходов, мы предлагаем конкурентные цены без ущерба для качества. Наш производственный процесс оптимизирован для минимизации использования материалов и максимизации эффективности, что приводит к экономии затрат для наших клиентов.

Обязательство к качеству и точности

Мы сертифицированы по стандарту ISO 9001 и следуем самым высоким стандартам управления качеством. Каждый этап нашего процесса глубокой вытяжки подвергается строгим проверкам качества, что гарантирует, что каждая деталь соответствует или превышает ваши ожидания по точности, долговечности и отделке.

Дополнительные соображения при глубоком вытягивании

Проектирование оснастки

Дизайн инструментов является критически важным фактором для обеспечения успеха любого проекта глубокого вытягивания. Правильное проектирование матриц и пуансонов минимизирует риск возникновения дефектов, таких как сморщивание, разрыв или утончение материала. Наша инженерная команда использует современное CAD ПО и симуляции для разработки индивидуальных инструментов, которые оптимизируют поток материала и уменьшают износ инструментов, что продлевает их срок службы и улучшает общее качество конечных деталей.

Толщина материала и коэффициент вытяжки

При планировании операции глубокого вытягивания коэффициент вытяжки (отношение диаметра заготовки к диаметру пуансона) является важным фактором. Более высокий коэффициент вытяжки, как правило, означает, что материал подвергается большему деформационному воздействию, что требует тщательного контроля для избежания дефектов. Толщина материала также играет роль в определении целесообразности проекта глубокого вытягивания. Более толстые материалы могут требовать больших сил и более сложного оборудования для достижения необходимой глубины без образования складок или разрывов.

Финишная обработка поверхности

Глубокие штампованные детали часто требуют дополнительных процессов отделки для соответствия эстетическим или функциональным требованиям. В зависимости от применения могут быть применены такие обработки поверхности, как гальванизация, анодирование, порошковая покраска или полировка, чтобы улучшить коррозионную стойкость, повысить внешний вид или обеспечить электрическую изоляцию. Мы предлагаем ряд вариантов отделки, чтобы удовлетворить конкретные потребности наших клиентов.

Снижение затрат за счет оптимизации процессов

Одной из основных задач при глубоком вытягивании является поддержание высокого качества при контроле затрат. Оптимизируя размер заготовки, дизайн инструмента и стадии вытягивания, мы помогаем нашим клиентам сократить материальные потери и минимизировать время производства. Это обеспечивает соблюдение бюджета проектов без ущерба для целостности и производительности конечного продукта.

Точные решения глубокого вытяжки для промышленных приложений

Глубокая вытяжка — это универсальная и высокоэффективная техника формовки металла, способная производить сложные и качественные детали для различных отраслей. Наш завод сочетает в себе современные технологии, опытный инженерный подход и комплексные услуги OEM, чтобы предоставить глубоковытянутые компоненты, соответствующие самым строгим отраслевым стандартам. С нашей приверженностью качеству, точности и удовлетворенности клиентов, мы являемся вашим идеальным партнером для всех ваших потребностей в глубокой вытяжке. Свяжитесь с нами сегодня, чтобы узнать больше о том, как мы можем помочь с вашим следующим проектом!