Обзор

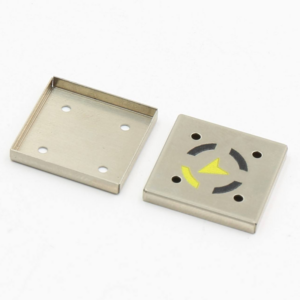

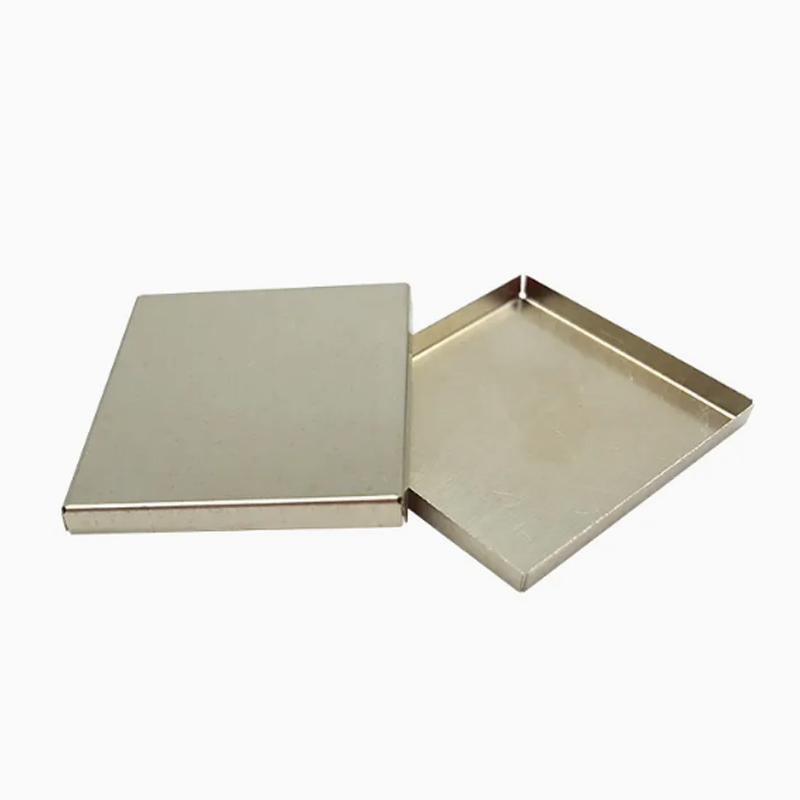

Наши кастомные экранирующие крышки из нержавеющей стали с электрофоретическим покрытием, изготовленные методом глубокого вытягивания, разработаны для обеспечения надежной защиты от ЭМИ/РФИ, механической защиты и коррозионностойкого покрытия для печатных плат в промышленной, телекоммуникационной, медицинской и аэрокосмической электронике. Изготовленные из высококачественной нержавеющей стали (SUS301 / SUS304 / SUS316L) с использованием прецизионного глубокого вытягивания и прогрессивной штамповки, каждая экранирующая крышка имеет равномерный электрофоретический (антикорационный) слой, который обеспечивает отличную коррозионную стойкость, стабильные диэлектрические свойства и подготовленную поверхность для вторичных покрытий или прокладок. Мы предлагаем полный спектр услуг OEM — инструментальное производство, прототипирование, массовое производство, вторичная механическая обработка, сборка и строгий контроль качества — для поставки оптимизированных для применения экранирующих решений, соответствующих электрическим, механическим и экологическим требованиям.

Характеристики

| Атрибут | Детали |

|---|---|

| Место происхождения | Сямынь, Китай |

| Бренд | Белая марка / ОЕМ |

| Базовый материал | Нержавеющая сталь SUS301 / SUS304 / SUS316L (другие сплавы по запросу) |

| Толщина материала | 0,3 – 3,0 мм (настраиваемый) |

| Процесс | Глубокая вытяжка, прогрессивная штамповка, лазерная резка, гибка/формовка с ЧПУ, обжимка, точечная сварка. |

| Электрофоретическое покрытие | Электрофоретическое окрашивание (E-coat), типичная толщина 5–25 мкм. |

| Цвет / Отделка покрытия | Стандартное матовое / сатиновое покрытие; доступны индивидуальные отделки по системе RAL или текстурированные варианты. |

| Эффективность экранирования | Типичные значения 40–80 дБ (в зависимости от применения; до >80 дБ с прокладочными/герметичными сборками) |

| Толерантность | ±0.01 мм (функциональные зоны; общая tolerances ±0.05 мм) |

| Обработка поверхности | Пассивация, электрохимическая полировка, пескоструйная обработка или индивидуальные послепроцессные обработки. |

| Сертификация | ISO 9001:2015, IATF 16949 (по желанию), RoHS, REACH |

| Образец времени выполнения заказа | 5–10 рабочих дней (деталь с прототипом, проштампованная) |

| Сроки производства | 15–35 рабочих дней (в зависимости от инструментов) |

| MOQ | Гибкий; поддержка прототипирования и массового производства |

| Упаковка | Антикоррозийная обертка, пенопластовые подставки, индивидуальные комплекты для сборки. |

Производство и процессы

- Инструментальная оснастка и формовка: Внутренние прогрессивные штампы и глубокие формы, изготовленные с помощью ЧПУ-обработки и проволочной/зеркальной электроэрозийной обработки, обеспечивают повторяемую формовку, плотные фланцы и чистые радиусы для установки печатных плат.

- Металлообработка: Высокоскоростная прогрессивная штамповка, лазерная вырубка, гибка с ЧПУ и контролируемое глубокое вытягивание для сохранения структуры материала и свойств упругости.

- Присоединение и сборка: Точная точечная сварка, TIG-сварка, лазерная сварка и клепка для швов или интегрированных монтажных элементов. Обработка краев и фланцев для безопасных для пользователя краев и прочных сопрягаемых поверхностей.

- Подготовка поверхности и электроокраска: Запчасти проходят многоступенчатую очистку и предварительную обработку (щелочное промывание, деоксидация). Электрофоретическое осаждение (E-окрашивание) обеспечивает равномерное, конформное покрытие на сложных геометриях; отверждение происходит в контролируемых печах до заданной толщины пленки.

- Вторичные отделки: Дополнительная электрохимическая полировка, пассивация или порошковое покрытие поверх электроокраски, где требуется дополнительная эстетика или химическая стойкость. Доступны пазы для уплотнений, нанесение проводящей краски или серебряного эпоксидного клея, а также интеграция радиочастотных уплотнителей.

Опции обработки поверхности и покрытия

- Электрофоретическое покрытие (E-Coat): равномерная защита от коррозии; отличная основа для последующих покрытий; типичная толщина пленки 5–25 мкм.

- Электрополировка: снижает шероховатость поверхности, улучшает коррозионную стойкость и целостность контакта в местах, где требуется металлическое соединение.

- Пассивация (азотная / лимонная кислота): Восстанавливает оксидную пленку хрома на нержавеющей стали для повышения коррозионной стойкости.

- Проводящие покрытия / Селективное покрытие: Селективное покрытие серебром или никелем для улучшения проводимости контакта на уплотнительных или сопрягающихся поверхностях.

- Порошковое покрытие / полиэфирное верхнее покрытие: Устойчивые к погодным условиям декоративные отделки на основе электроокисления для наружных или эстетических применений.

- Кастомные прокладки / Интеграция прокладок для ЭМИ: интеграция силикона, проводящего поролона или пружинных контактов для высокосекретных сборок.

Электрические и механические характеристики

- Эффективность экранирования (SE): Разработано и проверено на целевую SE с использованием лабораторных измерений; типичная производительность от 40 до 80 дБ в диапазоне от 100 кГц до 6 ГГц в зависимости от конструкции, швов и уплотнения. Валидация SE в соответствии с требованиями клиента (IEEE 299, MIL-STD-285 или эквивалентные стандарты доступны).

- Механическая целостность: Глубокая вытяжка обеспечивает высокий коэффициент жесткости к весу и повторяемое натяжение пружины для сборок с натяжением или с винтовым креплением.

- Термическая и экологическая защита: Электроокрашивание плюс конструкция из нержавеющей стали выдерживает широкий диапазон температур и устойчива к влажности, солевому туману и распространенным чистящим средствам.

Обеспечение качества

Мы применяем строгую программу контроля качества в области контроля материалов, инструментов, производства и окончательной проверки.

- Входной контроль: химическая и механическая проверка (сертификаты материалов, твердость и толщина).

- Контроль размеров: CMM, 2D/3D оптическое сканирование и мониторинг SPC для обеспечения формы, положения отверстий и критических допусков.

- Покрытие и испытания поверхности: Измерение толщины пленки (XRF / вихретоковый метод), испытания на адгезию (перекрестный надрез), испытания на коррозию в соляном тумане (ASTM B117) и проверки блеска/внешнего вида.

- Electrical Testing: Shielding effectiveness validation, contact resistance checks at mating surfaces, and continuity testing where applicable.

- Процесс отслеживаемости: серийная кодировка партий, отчеты о первичном контроле (FAI - First Article Inspection), индексация способности процесса (Cp/Cpk) по критическим размерам.

Приложения

- Корпусы и крышки для экранирования ЭМИ/РФИ печатных плат для: телекоммуникационных базовых станций, маршрутизаторов, медицинской электроники, промышленных контроллеров, автомобильных ЭБУ, авиационных авиоников и прецизионных инструментов.

- Экраны и внутренние перегородки, требующие как электромагнитной защиты, так и механической защиты.

Фабричный профиль (один абзац)

Наше предприятие сочетает в себе экспертизу в области прецизионного металлоформования и отделки поверхности для предоставления комплексных решений по экранированию: инструментальная комната для производства прогрессивных и глубоких штампов (CNC, EDM, WEDM), многотонные прогрессивные штамповочные и глубокие пресс-формы, линии лазерной резки и гибки на CNC, автоматизированные ячейки точечной/лазерной сварки и специализированные линии для электроокрашивания с контролируемыми печами для сушки. Постобработка включает в себя электрохимическую полировку, пассивацию, анализ покрытия с помощью рентгеновской флуоресценции (XRF) и внутренние испытания на электромагнитную совместимость (EMI) для проверки экранирования. Процессы, соответствующие стандартам ISO 9001 и IATF, мониторинг SPC и полная прослеживаемость материалов обеспечивают получение единообразных, готовых к производству деталей от прототипа до массового производства.