Описание:

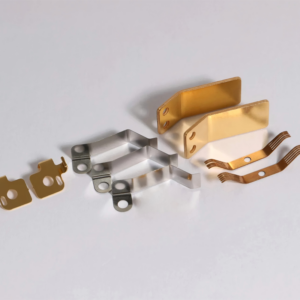

Наше индивидуальное золотое покрытие Прогрессивная штамповка Терминалы и разъемы с антиусталостными свойствами для электромобилей разработаны для обеспечения превосходной электрической производительности и долговечности в требовательных приложениях EV. Изготовленные из меди или латунных сплавов с высокой проводимостью, эти терминалы и разъемы проходят процесс прецизионного прогрессивного штампования, что позволяет формировать сложные геометрические формы с постоянными пружинными характеристиками и антиусталостными свойствами. После штамповки каждый компонент проходит завершающую обработку с контролируемым процессом золочения, что обеспечивает оптимальную защиту от коррозии, низкое контактное сопротивление и долгосрочную надежность. Наша комплексная услуга OEM охватывает проектирование индивидуальных деталей, разработку передовых инструментов, прогрессивное штампование, выборочную позолоту и окончательную сборку, предоставляя готовые решения, адаптированные к строгим требованиям силовых установок и батарейных систем электромобилей.

Основная информация:

- Место происхождения: Сямэнь, Китай

- Название бренда: OEM

- Материал: медь с высокой проводимостью (C110/C102), латунь (H65) или индивидуальные сплавы.

- Толщина золочения: 0,2–2,0 мкм (в соответствии с требованиями заказчика)

- Упаковка: Индивидуальная антистатическая защитная упаковка

- Время доставки: 15–25 дней

- Размер: Полностью настраиваемый под ваши чертежи

- Услуга: Полные OEM-решения

- Минимальный объем заказа: Гибкий, в зависимости от ваших требований.

- Форма и конфигурация: Поддержка индивидуальных дизайнов (лопасть, штифт, пружинный контакт и т.д.)

- Сертификация: ISO 9001, IATF 16949

Ключевые преимущества наших решений:

- Точное прогрессивное штампование с антивибрационными характеристиками

Обеспечивает равномерную силу пружины контакта и увеличенный срок службы, гарантируя надежную работу на протяжении тысяч циклов соединения. - Высокая электрическая проводимость

Использование меди высокой чистоты или сплавов латуни в сочетании с золотым покрытием минимизирует контактное сопротивление и максимизирует пропускную способность тока. - Долговременная коррозионная и износостойкость

Золотое покрытие обеспечивает исключительную защиту от окисления и коррозии, гарантируя стабильные электрические соединения на протяжении всего срока службы автомобиля. - Рентабельное крупносерийное производство

Оптимизированные прогрессивные штамповочные процессы достигают строгих допусков и минимальных отходов, что позволяет экономично вести массовое производство без потери качества.

Службы вторичной переработки:

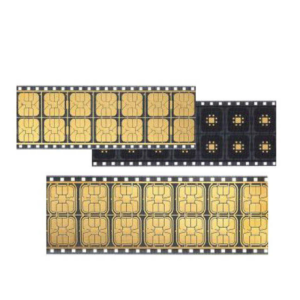

- Селективное золочение

Использует технологии прецизионного маскирования и электроосаждения, чтобы наносить золото только в необходимых местах, сохраняя затраты на материалы и достигая целевой производительности контактов. - Теневое покрытие из олова или никеля

Наносит тонкий никелевый или оловянный подслой (1–2 мкм) перед золотым покрытием для улучшения адгезии, предотвращения диффузии основного металла и повышения общей прочности покрытия. - Сварка в точках и ультразвуковая сварка

Обеспечивает надежное соединение провода с клеммой или сборкой, гарантируя механическую прочность и стабильную электрическую проводимость в многопиновых разъемах. - Точная лазерная маркировка

Использует лазерную гравировку с высоким контрастом для нанесения номеров деталей, логотипов или кодов отслеживания, не нарушая целостность покрытия или электрические характеристики.

Обеспечение качества:

Наши строгие меры управления качеством для индивидуального золотого покрытия, прогрессивного штамповки, антикоррозийных терминалов и соединителей соответствуют стандартам ISO 9001 и IATF 16949, отражая автомобильные требования к качеству. Каждая производственная партия проходит:

- Проверка размеров в процессе производства с помощью координатно-измерительных машин (КИМ) для подтверждения точной формы и допусков.

- Испытание на пружинную силу и усталостные испытания с использованием индивидуальных установок для проверки устойчивости контакта более чем за 10 000 циклов.

- Измерение толщины золотого покрытия с помощью рентгеновских флуоресцентных (XRF) анализаторов для обеспечения равномерного покрытия в соответствии с проектными спецификациями.

- Тестирование контактного сопротивления на автоматизированных испытательных стендах для проверки низких значений миллиомов при заданных токовых нагрузках.

- Экологическое испытание на коррозию в соляных распылительных камерах (ASTM B117) для оценки долговечности покрытия в суровых условиях.

- Инспекция визуальных и поверхностных дефектов с использованием высокоразрешающих оптических камер и автоматизированных систем зрения для обнаружения дефектов покрытия, заусенцев или микро-трещин.

Эти строгие протоколы оценки гарантируют, что каждый разъем и соединитель обеспечивают надежность и производительность, требуемые для аккумуляторов и энергетических систем электромобилей.

Наш завод:

Наше современное производственное предприятие оснащено:

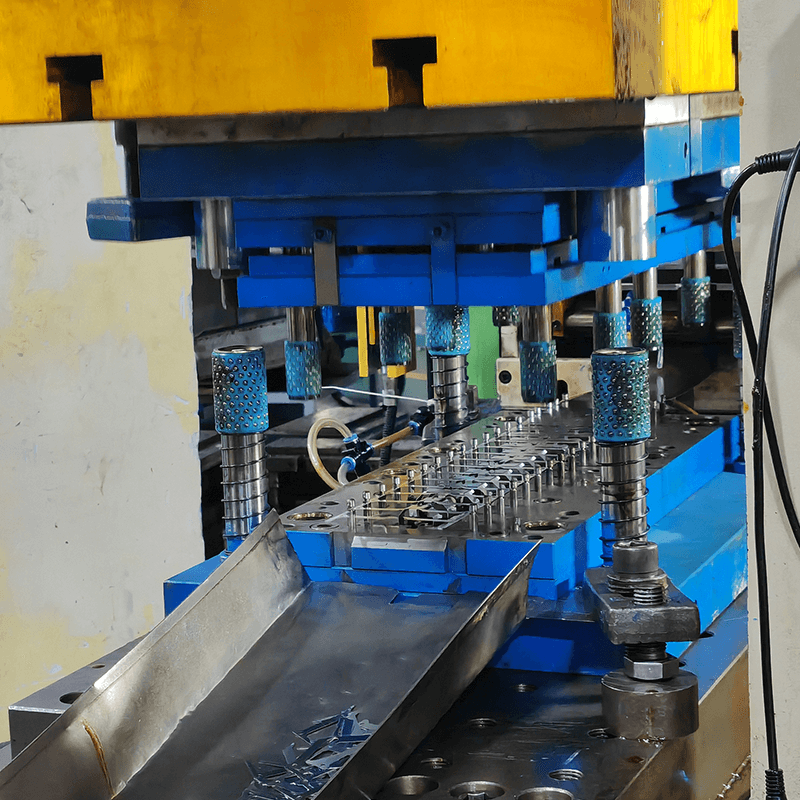

- 30 высокотоннажных прогрессивных штамповочных прессов (50–500 тонн), настроенных для многостанционных операций, обеспечивающих точное, высокоскоростное формование металла с постоянными антивибрационными характеристиками.

- Центры точного фрезерования и токарной обработки с ЧПУ для обслуживания форм, обработки после штамповки и изготовления индивидуальных приспособлений.

- Системы Wire EDM и Mirror EDM высокой точности для производства сложных вставок инструментов с допусками ±0,005 мм, обеспечивающие исключительный срок службы штампов и точность деталей.

- Выборочные линии нанесения покрытия, включая автоматизированные погружные станции и маскирующие приспособления, поддерживающие осаждение золота, олова и никеля при строго контролируемых плотностях тока и химии ванн.

- Лазерные маркировочные и лазерные резательные станции для постоянной, высококонтрастной идентификации деталей и вторичной обработки.

- Автоматизированные ультразвуковые очистные ванны для удаления мусора и остатков покрытия перед финальной сборкой.

Аккредитованный по стандартам ISO 9001 и IATF 16949, наш завод включает в себя специализированную команду по контролю качества, оснащенную 3D-оптическими проекторами, анализаторами покрытия XRF, координатно-измерительными машинами (CMM), тестерами электрического контактного сопротивления и камерами для солевого тумана, чтобы поддерживать безупречные стандарты качества. Автоматизированные системы обработки материалов и оборудование для точной настройки штампов дополнительно улучшают производительность и согласованность, гарантируя, что каждый разъем и клемма соответствуют самым высоким стандартам по производительности, долговечности и надежности в применениях для электрических транспортных средств.